Personalizar um forno rotativo o transforma de uma peça genérica de equipamento em uma ferramenta de processamento altamente especializada. Essa adaptação permite que o forno atenda a requisitos industriais específicos, desde o manuseio de materiais únicos até a obtenção de resultados térmicos precisos. Os principais benefícios são a melhoria da qualidade do produto, maior eficiência energética e integração perfeita nas linhas de produção existentes.

O verdadeiro valor da personalização do forno rotativo reside em ir além de uma abordagem única para todos. Ao adaptar o design, as dimensões e o método de aquecimento do forno aos seus objetivos específicos de material e processo, você obtém ganhos significativos em eficiência, qualidade do produto e controle operacional.

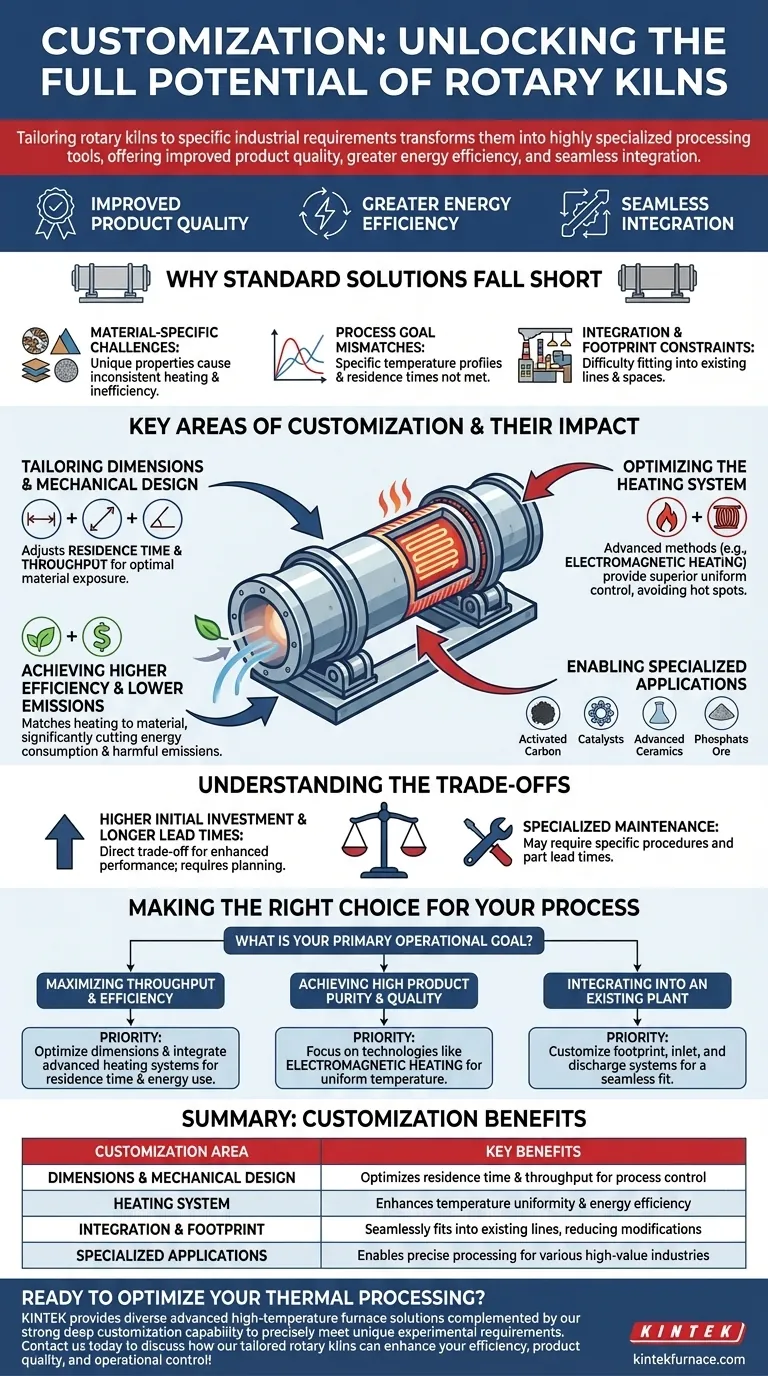

Por que as Soluções Padrão Geralmente Não São Suficientes

Um forno rotativo genérico, pronto para uso, é projetado para uma ampla gama de aplicações, mas raramente é otimizado para qualquer uma delas. Isso pode levar a ineficiências significativas ao lidar com processos industriais específicos.

Desafios Específicos do Material

Diferentes materiais possuem densidades, tamanhos de partículas, características de fluxo e propriedades térmicas únicas. Um forno padrão pode causar aquecimento inconsistente, degradação do material ou processamento ineficiente se não for projetado para lidar com as características específicas da sua matéria-prima.

Incompatibilidades de Objetivos de Processo

Os requisitos térmicos para secagem, calcinação, pirólise ou reação química são vastamente diferentes. Cada processo exige um perfil de temperatura, tempo de residência e condição atmosférica específicos que um forno padrão não pode entregar com precisão.

Restrições de Integração e Espaço

Uma instalação de produção existente possui espaço fixo e equipamentos a montante e a jusante estabelecidos. Um forno personalizado pode ser projetado para se ajustar a um espaço específico e se integrar perfeitamente com seus sistemas atuais de manuseio de materiais, evitando modificações dispendiosas na planta.

Principais Áreas de Personalização e Seu Impacto

A personalização permite que os engenheiros otimizem cada aspecto do desempenho do forno para um único propósito bem definido. Esse design direcionado se traduz diretamente em melhores resultados operacionais.

Adaptação de Dimensões e Design Mecânico

O comprimento, o diâmetro e o ângulo de inclinação da concha do forno são variáveis fundamentais. Eles são ajustados para controlar o tempo de residência — quanto tempo o material permanece no forno — e o rendimento total, garantindo que o material seja exposto ao calor pela duração ideal.

Otimização do Sistema de Aquecimento

O método de fornecimento de calor é crítico. Embora os sistemas tradicionais de aquecimento direto ou indireto sejam comuns, métodos avançados oferecem controle superior.

O aquecimento eletromagnético, por exemplo, oferece uniformidade e precisão de temperatura excepcionais. Isso evita as flutuações de temperatura e os pontos quentes comuns em outros sistemas, levando a um produto final de maior qualidade e mais consistente.

Conquista de Maior Eficiência e Menores Emissões

Ao combinar o sistema de aquecimento com as propriedades do material, você reduz o desperdício de energia. Sistemas avançados como o aquecimento eletromagnético podem reduzir significativamente o consumo de energia e as emissões nocivas associadas, melhorando o desempenho ambiental e financeiro.

Habilitação de Aplicações Especializadas

A personalização é o que torna os fornos rotativos viáveis para indústrias altamente especializadas e de alto valor.

Exemplos incluem:

- Carvão Ativado: A produção e reativação exigem controle preciso de temperatura em uma atmosfera controlada para criar a estrutura porosa desejada para purificação.

- Ativação de Catalisadores: Rampas de temperatura e tempos de retenção específicos são necessários para ativar catalisadores sem danificá-los.

- Cerâmicas e Plásticos Avançados: Esses materiais exigem aquecimento extremamente uniforme para evitar fraturas por tensão e garantir propriedades consistentes.

- Beneficiamento de Minério de Fosfato: Fornos personalizados são projetados para remover impurezas da rocha fosfática, aumentando seu teor de P2O5 para uso agrícola.

Entendendo os Compromissos

Embora os benefícios sejam claros, escolher uma solução personalizada envolve considerações importantes. Reconhecer esses compromissos é fundamental para tomar uma decisão de investimento sólida.

Maior Investimento Inicial

Um forno rotativo sob medida, projetado e construído para um propósito específico, terá um custo inicial mais alto do que um modelo padrão, produzido em massa. Este é um compromisso direto por seu desempenho e eficiência aprimorados.

Prazos de Entrega Mais Longos

O processo de consulta, design, engenharia e fabricação de uma unidade personalizada é mais demorado. O cronograma do seu projeto deve levar em consideração esse ciclo de desenvolvimento estendido.

Manutenção Especializada

Componentes personalizados podem exigir procedimentos de manutenção especializados ou ter prazos de entrega mais longos para peças de reposição em comparação com equipamentos padrão. Isso exige um plano de manutenção claro e um bom relacionamento com o fabricante.

Tomando a Decisão Certa para o Seu Processo

A decisão de investir em um forno rotativo personalizado deve ser impulsionada por uma compreensão clara do seu objetivo operacional principal.

- Se o seu foco principal é maximizar o rendimento e a eficiência: Priorize a personalização das dimensões do forno (comprimento/diâmetro) e a integração de um sistema de aquecimento avançado para otimizar o tempo de residência e o uso de energia.

- Se o seu foco principal é alcançar alta pureza e qualidade do produto: Concentre-se em tecnologias que ofereçam controle preciso de temperatura e distribuição uniforme de calor, como o aquecimento eletromagnético.

- Se o seu foco principal é a integração em uma planta existente: A personalização do espaço, dos sistemas de entrada e descarga do forno é inegociável para garantir um encaixe perfeito com sua linha de produção atual.

Em última análise, um forno rotativo personalizado bem especificado é um investimento no controle do processo, garantindo que seus objetivos de processamento térmico sejam atingidos com precisão e confiabilidade.

Tabela Resumo:

| Área de Personalização | Principais Benefícios |

|---|---|

| Dimensões e Design Mecânico | Otimiza o tempo de residência e o rendimento para melhor controle do processo |

| Sistema de Aquecimento | Aumenta a uniformidade da temperatura e a eficiência energética |

| Integração e Espaço | Adapta-se perfeitamente às linhas de produção existentes, reduzindo modificações |

| Aplicações Especializadas | Permite o processamento preciso para indústrias como carvão ativado e cerâmica |

Pronto para otimizar seu processamento térmico? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos rotativos sob medida podem aumentar sua eficiência, qualidade de produto e controle operacional!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade