Em sua essência, o papel da combustão em um forno rotativo é atuar como o motor que gera energia térmica, enquanto o fluxo de gás serve como o sistema de entrega crítico que transfere essa energia para o material em processamento. Esses dois elementos interligados não são meros detalhes operacionais; eles são as alavancas primárias para controlar toda a transformação química ou física que ocorre dentro do forno.

Um forno rotativo é um trocador de calor dinâmico. Dominar seu desempenho exige entender que a combustão é a fonte de energia, e o fluxo de gás é o mecanismo para aplicar essa energia com precisão ao material para alcançar o resultado desejado de forma eficiente e consistente.

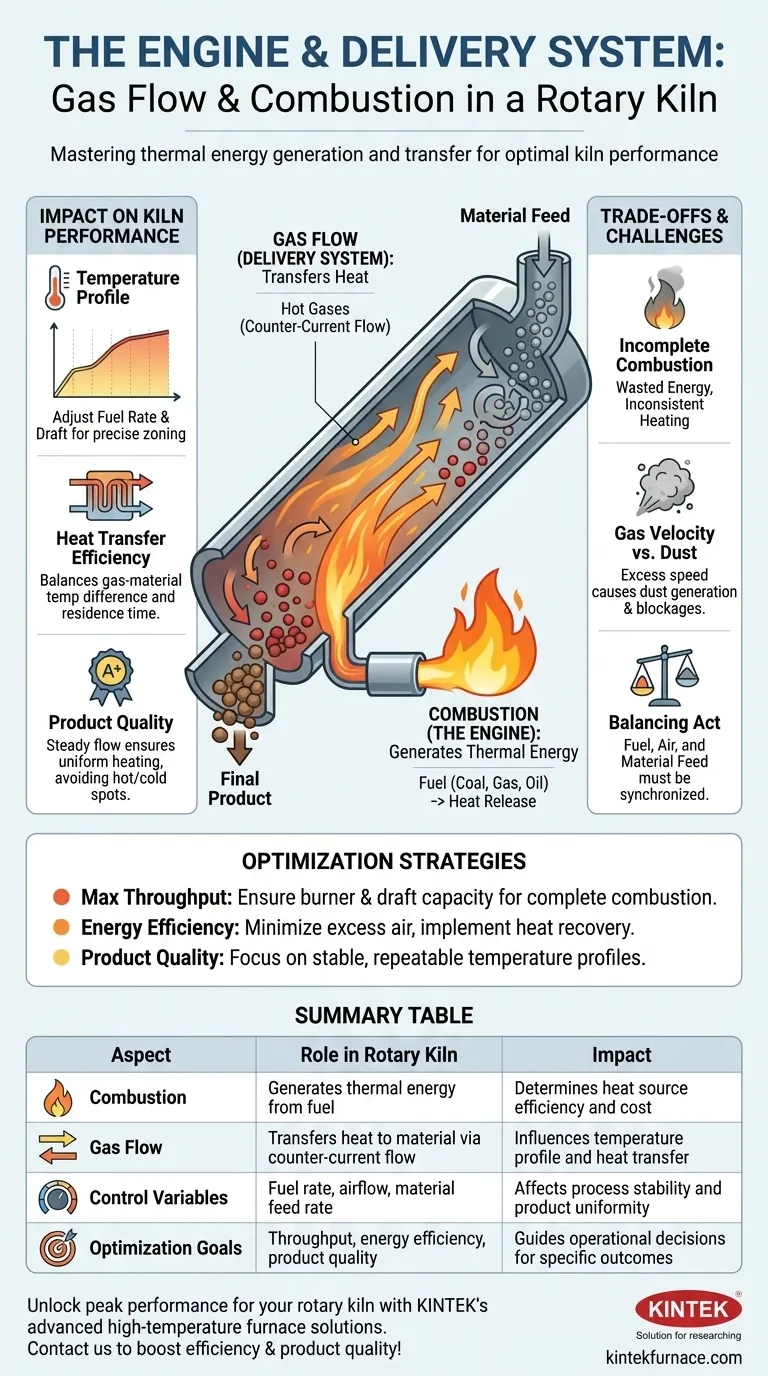

A Função Central: Gerar e Transferir Calor

Para entender o forno, você deve primeiro vê-lo como um sistema projetado para um único propósito: transferência de calor controlada. A combustão e o fluxo de gás são os dois lados dessa moeda.

Combustão como o Motor do Forno

A função principal da combustão é liberar a energia química armazenada no combustível (como carvão, gás ou óleo) como energia térmica, ou calor. Este processo é a única fonte de calor do forno.

O objetivo é sempre a combustão completa. Isso garante que a quantidade máxima de energia seja extraída do combustível, o que se traduz diretamente em maior eficiência energética e custos operacionais mais baixos. A combustão incompleta não só desperdiça combustível, mas também pode levar a um aquecimento inconsistente e à produção de subprodutos indesejados.

Fluxo de Gás como o Sistema de Entrega de Calor

Uma vez que o calor é gerado, ele deve ser entregue ao material. Este é o trabalho dos gases de combustão quentes, que fluem através do comprimento do forno.

Na maioria dos projetos, os fornos usam um sistema de fluxo contracorrente. O material sólido é alimentado na extremidade superior e mais fria e tomba lentamente para baixo, enquanto o gás quente proveniente do queimador na extremidade inferior flui para cima. Este design é excepcionalmente eficiente, pois os gases mais quentes encontram o material mais processado, e os gases mais frios pré-aquecem o material fresco que entra no forno.

Como o Fluxo de Gás Define o Desempenho do Forno

Controlar o fluxo de gás quente é tão importante quanto criá-lo. A taxa e as características do fluxo de gás influenciam diretamente a eficiência do processo e a qualidade do produto final.

Controlando o Perfil de Temperatura do Forno

A interação entre o gás quente e o material em movimento cria um perfil de temperatura ao longo do comprimento do forno. Ao ajustar a taxa de combustível (intensidade da combustão) e o tiragem (velocidade do fluxo de gás), os operadores podem gerenciar precisamente este perfil.

Este controle é essencial para processos que exigem zonas de temperatura distintas, como a conversão de calcário em clínquer de cimento, onde diferentes reações químicas devem ocorrer em temperaturas e estágios específicos.

Maximizando a Eficiência da Transferência de Calor

A eficácia da transferência de calor depende de vários fatores, incluindo a diferença de temperatura entre o gás e o material, e o tempo de residência de ambos.

Uma velocidade de gás mais lenta permite mais tempo para o calor irradiar e convectar para a cama de material. No entanto, o fluxo deve ser rápido o suficiente para transportar calor eficazmente por todo o comprimento do forno, garantindo que o material de entrada seja pré-aquecido adequadamente.

Impacto na Qualidade do Produto

A combustão inconsistente ou o fluxo de gás errático levam diretamente a problemas de controle de qualidade. Condições instáveis podem criar "pontos quentes" que queimam excessivamente ou sinterizam o material, ou "pontos frios" que resultam em uma reação incompleta.

O movimento constante do gás garante que cada partícula de material seja exposta ao calor adequado pelo tempo correto enquanto tomba através do forno, resultando em um produto final uniforme e de alta qualidade.

Compreendendo os Trade-offs e Desafios

Otimizar um forno rotativo é um ato de equilíbrio. A interação entre a combustão e o fluxo de gás introduz vários desafios operacionais que devem ser gerenciados com cuidado.

Combustão Incompleta e Energia Desperdiçada

Alcançar a combustão completa requer uma proporção precisa de combustível para ar. Muito pouco ar resulta em combustível não queimado sendo desperdiçado e enviado pela chaminé de exaustão. Muito excesso de ar simplesmente resfria a chama, reduzindo a temperatura de pico e transportando calor valioso para fora do sistema, diminuindo a eficiência.

Velocidade do Gás vs. Geração de Poeira

Existe um trade-off chave com a velocidade do gás. Embora uma certa velocidade seja necessária para uma transferência de calor eficaz, velocidades de gás excessivamente altas podem agir como um vento poderoso.

Essa alta velocidade pode levantar partículas finas da cama de material e transportá-las para fora do forno. Isso não só resulta na perda de produto valioso, mas também pode causar bloqueios e desgaste em equipamentos a jusante, como pré-aquecedores e filtros.

Equilibrando Combustível, Ar e Alimentação de Material

As três variáveis principais — taxa de combustível, fluxo de ar (tiragem) e taxa de alimentação de material — estão profundamente interligadas. Um aumento na alimentação de material requer um aumento correspondente no combustível e no ar para manter o perfil de temperatura. Alterar um sem ajustar os outros perturbará o equilíbrio térmico do forno, afetando a eficiência e a qualidade do produto.

Otimizando a Combustão e o Fluxo de Gás para o Seu Objetivo

A estratégia correta depende inteiramente do seu objetivo principal. Use estes princípios para guiar suas decisões operacionais.

- Se o seu foco principal é maximizar a vazão (throughput): Você deve garantir que seu queimador e sistema de tiragem possam fornecer energia suficiente para a combustão completa em taxas de alimentação de material mais altas.

- Se o seu foco principal é a eficiência energética: Priorize a manutenção da combustão completa com o mínimo de ar excessivo necessário e considere a implementação de sistemas de recuperação de calor para capturar energia do gás de saída.

- Se o seu foco principal é a consistência da qualidade do produto: Concentre-se em manter um perfil de temperatura estável e repetível, controlando cuidadosamente a proporção combustível-ar e a tiragem do forno (taxa de fluxo de gás).

Ao dominar os princípios de combustão e fluxo de gás, você ganha controle direto sobre o desempenho e o resultado do seu processo em forno rotativo.

Tabela Resumo:

| Aspecto | Papel no Forno Rotativo | Impacto |

|---|---|---|

| Combustão | Gera energia térmica a partir do combustível | Determina a eficiência e o custo da fonte de calor |

| Fluxo de Gás | Transfere calor para o material via fluxo contracorrente | Influencia o perfil de temperatura e a transferência de calor |

| Variáveis de Controle | Taxa de combustível, fluxo de ar, taxa de alimentação de material | Afeta a estabilidade do processo e a uniformidade do produto |

| Objetivos de Otimização | Vazão, eficiência energética, qualidade do produto | Guia as decisões operacionais para resultados específicos |

Desbloqueie o desempenho máximo para o seu forno rotativo com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades de processo exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso