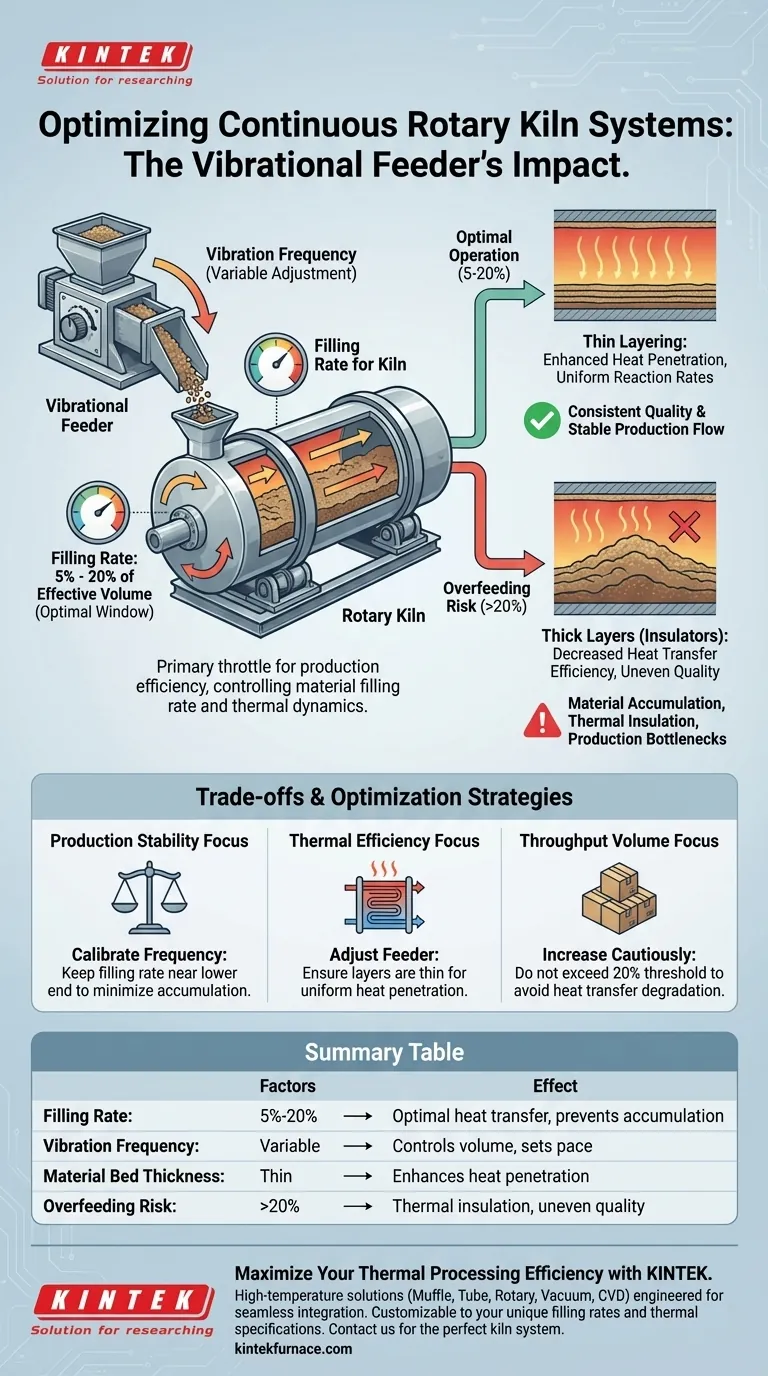

As especificações de um alimentador vibratório servem como o acelerador primário da eficiência de produção, ditando diretamente a taxa de enchimento de material e a dinâmica térmica dentro de um sistema contínuo de forno rotativo. Ao ajustar precisamente a frequência de vibração, o alimentador controla o volume de matéria-prima que entra no forno, que é o fator decisivo na manutenção de uma linha de produção contínua e estável.

Um alimentador vibratório determina a taxa de enchimento do forno, que normalmente deve ser mantida entre 5% e 20% do volume efetivo para garantir a eficiência. Operar dentro dessa faixa evita o acúmulo de material e garante a transferência de calor ideal, influenciando diretamente a consistência e a qualidade do produto final.

Regulando o Fluxo de Materiais e as Taxas de Enchimento

O Papel da Frequência de Vibração

O alimentador vibratório não move simplesmente o material; ele define o ritmo de todo o sistema.

Ao ajustar a frequência de vibração, os operadores controlam a taxa precisa na qual as matérias-primas são introduzidas no forno. Essa frequência é a variável que determina o volume de material presente no forno a qualquer momento.

Definindo a Janela de Enchimento Ótima

A eficiência depende da manutenção de uma taxa de enchimento específica, definida como a porcentagem do volume efetivo do forno ocupada pelo material.

Em aplicações específicas, como a preparação de biocálcio, essa taxa deve cair entre 5% e 20%. Manter o volume dentro desses limites específicos é essencial para manter um fluxo de produção contínuo e estável.

As Implicações Térmicas da Taxa de Alimentação

Controlando a Espessura da Camada

A taxa na qual o alimentador fornece material impacta diretamente a espessura da cama de material dentro do forno.

Se as especificações do alimentador permitirem entrada excessiva, as camadas de material tornam-se muito espessas. Camadas espessas agem como isolantes, impedindo que o calor penetre uniformemente através da matéria-prima.

Impacto na Eficiência da Transferência de Calor

A eficiência de um forno rotativo é definida pela forma como ele transfere calor para o material.

O controle adequado do alimentador evita a diminuição da eficiência da transferência de calor associada a camadas de material excessivamente espessas. Ao limitar a profundidade da camada, o alimentador garante que a energia térmica seja utilizada de forma eficaz, resultando em taxas de reação consistentes.

Compreendendo os Compromissos

O Risco de Acúmulo de Material

Empurrar o alimentador vibratório além da frequência ótima para aumentar a produção cria riscos mecânicos imediatos.

A alimentação excessiva leva ao acúmulo de material, onde a entrada bruta se acumula mais rápido do que pode ser processada. Isso interrompe o fluxo contínuo e pode causar gargalos significativos na linha de produção.

Equilibrando Volume vs. Qualidade

Há uma tensão direta entre o volume de alimentação e a consistência do produto.

Embora uma taxa de alimentação mais alta aumente a produção teórica, ela compromete a qualidade do produto ao criar inconsistências térmicas. A estabilidade na linha de produção é priorizada sobre o volume máximo para garantir que o resultado final atenda aos padrões de qualidade.

Otimizando sua Estratégia de Alimentador

Se o seu foco principal é a Estabilidade da Produção:

- Calibre a frequência vibratória para manter a taxa de enchimento perto da extremidade inferior da faixa de 5-20% para minimizar os riscos de acúmulo.

Se o seu foco principal é a Eficiência Térmica:

- Ajuste o alimentador para garantir que as camadas de material permaneçam finas o suficiente para permitir a penetração uniforme do calor, evitando o desperdício de energia.

Se o seu foco principal é o Volume de Produção:

- Aumente a frequência de vibração com cautela, garantindo que você não exceda o limite de 20% do volume efetivo onde a transferência de calor se degrada.

O controle preciso do alimentador vibratório não se trata apenas de mover material; trata-se de estabilizar o ambiente térmico para garantir um produto de alta qualidade.

Tabela Resumo:

| Fator | Intervalo Recomendado/Impacto | Efeito na Eficiência |

|---|---|---|

| Taxa de Enchimento | 5% - 20% do Volume Efetivo | Garante a transferência de calor ideal e evita o acúmulo de material. |

| Frequência de Vibração | Ajuste Variável | Controla diretamente o volume do material e define o ritmo de produção. |

| Espessura da Cama de Material | Camadas Finas | Melhora a penetração de calor e garante taxas de reação uniformes. |

| Risco de Alimentação Excessiva | >20% de Taxa de Enchimento | Leva ao isolamento térmico, qualidade desigual e gargalos de produção. |

Maximize sua Eficiência de Processamento Térmico com a KINTEK

O manuseio preciso de materiais é a base de operações de laboratório de alto desempenho. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos projetados para se integrar perfeitamente aos seus requisitos de produção.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos são totalmente personalizáveis para suas taxas de enchimento e especificações térmicas exclusivas. Seja otimizando a produção de biocálcio ou a síntese de materiais avançados, a KINTEK garante que seu laboratório alcance estabilidade e qualidade superiores.

Pronto para elevar seus padrões de produção? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir o sistema de forno perfeito para suas necessidades.

Guia Visual

Referências

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os principais componentes de um forno tubular rotativo? Desbloqueie o Processamento Térmico Eficiente para o Seu Laboratório

- Quais são as principais vantagens dos fornos rotativos em comparação com outros tipos de fornos? Uniformidade e Eficiência Superiores

- Quais vantagens os fornos rotativos basculantes oferecem em relação aos modelos estáticos? Aumente a Eficiência, a Segurança e a Qualidade no Seu Laboratório

- De que forma os fornos rotativos são ecologicamente corretos? Aumente a Eficiência Energética e a Reciclagem de Resíduos

- Qual é a aplicação principal de um forno rotativo de cimento? Essencial para a Produção de Clínquer de Cimento

- Como operam os fornos rotativos de combustão direta e quais são as suas aplicações comuns? Alcance o processamento térmico de alto volume

- Quais são os benefícios dos sistemas de controle sofisticados em fornos rotativos? Aumente a Qualidade e a Eficiência no Processamento de Materiais

- Que tipos de materiais podem ser processados em fornos de tubo rotativo? Otimize o seu processamento térmico com soluções versáteis