No processamento moderno de materiais, um sistema de controle sofisticado transforma um forno rotativo de uma fonte de calor simples em um instrumento de precisão. Esses sistemas fornecem benefícios diretos, incluindo uniformidade superior de temperatura, tempos de processamento otimizados, eficiência energética aprimorada e reprodutibilidade de processo confiável. O resultado é uma qualidade de material consistentemente maior a um custo operacional mais baixo.

O valor central de um sistema de controle sofisticado não é apenas a automação; é a capacidade de gerenciar com precisão o ambiente térmico e mecânico dentro do forno. Isso desbloqueia resultados repetíveis e de alta qualidade e transforma seu processo de uma arte em uma ciência.

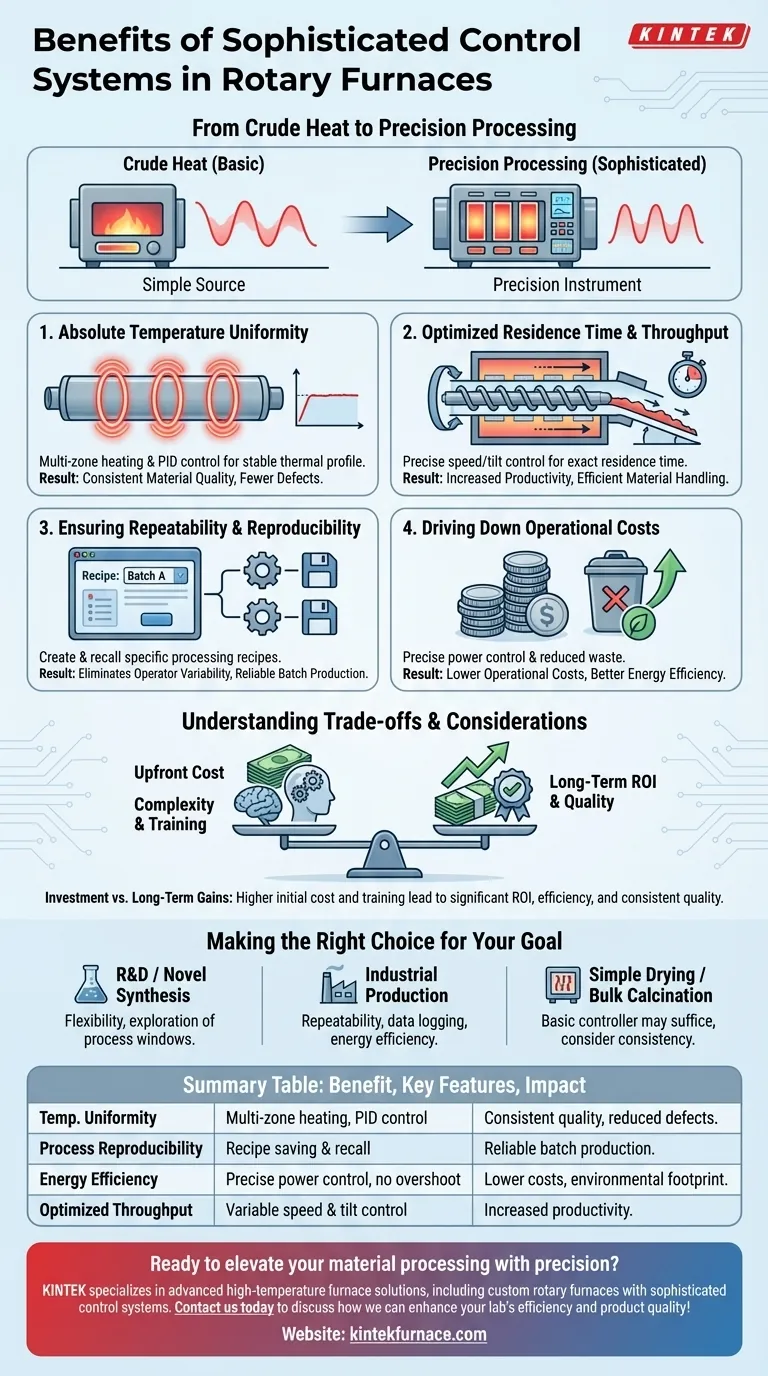

Do Calor Bruto ao Processamento de Precisão

Um forno rotativo básico pode aplicar calor, mas não pode garantir as condições específicas exigidas para materiais avançados. Um sistema de controle sofisticado atua como o sistema nervoso central, coordenando múltiplas variáveis para alcançar um ambiente de processamento preciso e repetível.

Isso transforma o forno em uma ferramenta para transformação de material direcionada, e não apenas para aquecimento em massa.

Atingindo a Uniformidade Absoluta da Temperatura

Uma função chave do controle avançado é o gerenciamento do aquecimento multizona. Em vez de um aquecedor para todo o tubo, o forno é dividido em várias zonas de aquecimento independentes.

Um controlador central, frequentemente usando um algoritmo PID (Proporcional-Integral-Derivativo), monitora constantemente a temperatura em cada zona. Ele faz microajustes na saída de energia, garantindo um perfil térmico altamente uniforme e estável ao longo do comprimento do tubo à medida que o material passa por ele.

Este nível de controle é fundamental para processos onde pequenas variações de temperatura podem arruinar o produto final.

Otimizando o Tempo de Residência e a Vazão

Sistemas sofisticados oferecem controle de velocidade variável preciso sobre a rotação do forno. Isso, combinado com o controle do ângulo de inclinação do tubo, determina o "tempo de residência" — quanto tempo o material passa na zona quente.

Ao ajustar a velocidade de rotação, os operadores podem garantir que cada partícula receba a quantidade exata de energia térmica necessária. Isso otimiza a vazão para processamento contínuo e garante o tratamento uniforme de todo o lote.

Garantindo a Repetibilidade e a Reprodutibilidade

Talvez o benefício mais significativo para ambientes de produção seja a reprodutibilidade do processo. Sistemas de controle avançados permitem que os operadores criem, salvem e recuperem "receitas" de processamento específicas.

Uma receita pode incluir um perfil de temperatura de várias etapas, uma velocidade de rotação específica e um ângulo de inclinação definido. Ao bloquear esses parâmetros, você elimina a variabilidade de operador para operador e garante que o lote produzido hoje seja idêntico ao produzido no próximo mês.

Reduzindo os Custos Operacionais

O controle de precisão afeta diretamente o resultado final de duas maneiras: eficiência energética e redução de desperdício de material.

O sistema evita o sobreaquecimento da temperatura, o que consome energia desnecessária. Mais importante ainda, ao garantir um processo consistente e repetível, ele reduz drasticamente o número de lotes com defeito ou fora de especificação, economizando custos significativos em material desperdiçado, energia e tempo do operador.

Entendendo as Compensações e Considerações

Embora os benefícios sejam claros, a adoção de um sistema de controle sofisticado envolve uma decisão calculada. Entender as compensações é crucial para fazer um investimento informado.

Investimento Inicial vs. ROI de Longo Prazo

A principal barreira é o custo inicial mais alto. Um forno equipado com aquecimento multizona, sensores avançados e um controlador lógico programável (CLP) é significativamente mais caro do que um modelo básico.

Esse custo deve ser ponderado em relação ao retorno sobre o investimento (ROI) de longo prazo proveniente do aumento da eficiência energética, maior rendimento do produto e melhor qualidade, o que geralmente justifica a despesa inicial em ambientes de produção.

Complexidade e Treinamento do Operador

Esses sistemas são mais complexos de operar do que um forno simples de liga/desliga. Sua equipe precisará de treinamento para utilizar efetivamente as capacidades do sistema, criar novas receitas de processamento e solucionar alarmes.

Não investir em treinamento significa que você pode não realizar todo o potencial do seu equipamento.

Manutenção e Calibração

A precisão exige diligência. Os sensores de temperatura (termopares) e os componentes de controle precisam de calibração e manutenção regulares para garantir sua precisão.

Um sistema fora de calibração pode ser pior do que um sistema simples, pois fornece uma falsa sensação de segurança enquanto produz resultados inconsistentes.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle de que você precisa está diretamente ligado à sua aplicação e objetivos específicos.

- Se seu foco principal é P&D ou síntese de novos materiais: Você precisa da máxima flexibilidade com perfil de temperatura multizona preciso e controle de velocidade variável para explorar novas janelas de processo.

- Se seu foco principal é produção industrial de alto volume: Sua prioridade deve ser a reprodutibilidade, o registro de dados e a eficiência energética para garantir a qualidade consistente do produto e manter baixos custos operacionais.

- Se seu foco principal é secagem simples ou calcinação em massa: Um controlador de temperatura básico de zona única pode ser suficiente, mas avalie se a consistência aprimorada de um sistema mais avançado ainda pode reduzir o desperdício.

Em última análise, investir em um sistema de controle avançado é um investimento na qualidade e consistência do seu produto final.

Tabela Resumo:

| Benefício | Recursos Principais | Impacto |

|---|---|---|

| Uniformidade da Temperatura | Aquecimento multizona, controle PID | Garante qualidade consistente do material e reduz defeitos |

| Reprodutibilidade do Processo | Salvamento e recuperação de receitas | Elimina a variabilidade para uma produção de lote confiável |

| Eficiência Energética | Controle preciso de energia, redução de sobre-ajustes | Reduz custos operacionais e pegada ambiental |

| Vazão Otimizada | Controle de velocidade e inclinação variáveis | Aumenta a produtividade e a eficiência do manuseio de materiais |

Pronto para elevar seu processamento de materiais com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos personalizados com sistemas de controle sofisticados. Aproveitando nossa excepcional P&D e fabricação interna, entregamos opções personalizadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento