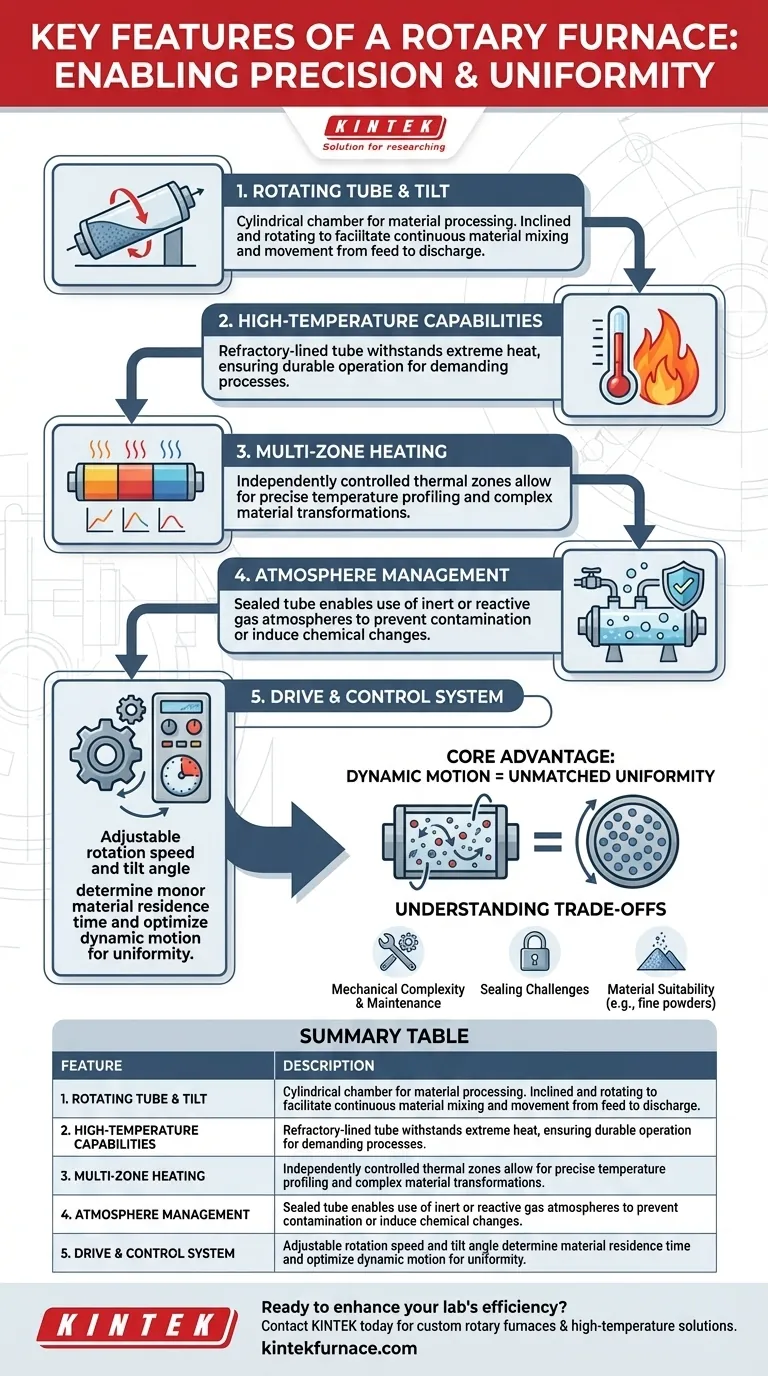

Em sua essência, um forno rotativo é definido por cinco características principais. Estas incluem um tubo cilíndrico rotativo para processamento de material, capacidades de alta temperatura, aquecimento preciso multi-zona para perfis de temperatura controlados, gerenciamento versátil de atmosfera dentro do tubo selado e um sistema de acionamento que controla a velocidade de rotação e o ângulo de inclinação.

O propósito central de um forno rotativo não é apenas aquecer o material, mas fazê-lo com uniformidade excepcional. Sua característica definidora – a rotação – cria um ambiente de processamento dinâmico que mistura continuamente o material, garantindo que cada partícula seja exposta a condições térmicas e atmosféricas idênticas.

A Anatomia de um Forno Rotativo

Para entender suas características, você deve primeiro entender seus componentes fundamentais. Essas partes funcionam em conjunto para criar um sistema de processamento controlado e contínuo.

O Tubo Rotativo

O coração do forno é a câmara cilíndrica ou tubo que contém o material a ser processado. É tipicamente construído em metal e revestido com materiais refratários para suportar temperaturas extremas.

Este tubo é quase sempre montado em um ligeiro ângulo. Esta inclinação, combinada com a rotação, facilita o movimento constante do material da extremidade de alimentação para a extremidade de descarga.

O Sistema de Aquecimento

Os fornos rotativos utilizam um projeto de aquecimento indireto. Os elementos de aquecimento (elétricos ou queimadores a gás) estão localizados fora do tubo de processo.

Esta separação é crítica. Permite um controle preciso da temperatura e evita que subprodutos da combustão contaminem a atmosfera de processo dentro do tubo, garantindo a pureza do produto.

O Mecanismo de Acionamento e Controle

Um mecanismo acionado por motor fornece a força rotacional. A velocidade dessa rotação é uma variável chave do processo que pode ser precisamente controlada.

Além da velocidade de rotação, muitos sistemas também permitem o ajuste do ângulo de inclinação do tubo. Juntos, esses dois controles determinam o tempo de residência — quanto tempo o material permanece dentro do forno.

Sistemas de Manuseio de Materiais

Para operação contínua, os fornos rotativos são equipados com sistemas automatizados de alimentação e descarga. Esses sistemas introduzem matéria-prima na extremidade de entrada mais alta e coletam o material processado à medida que ele sai pela extremidade de saída mais baixa, permitindo produção de alto rendimento.

Como as Características Chave Impulsionam o Controle do Processo

Os componentes físicos do forno permitem um conjunto de características poderosas que dão aos engenheiros controle preciso sobre o processo de fabricação.

Movimento Dinâmico para Uniformidade Incomparável

O movimento constante de tombamento proporcionado pela rotação é a vantagem mais significativa do forno. Ele garante que cada partícula seja repetidamente exposta à fonte de calor e à atmosfera interna.

Isso elimina pontos quentes e gradientes comuns em fornos estáticos, resultando em um produto final altamente consistente e homogêneo.

Perfil de Temperatura Preciso com Aquecimento Multi-Zona

O comprimento do forno é dividido em múltiplas zonas térmicas controladas independentemente. Isso permite criar uma "receita" ou perfil de temperatura específico ao longo do tubo.

Um perfil típico pode envolver uma zona de pré-aquecimento, uma zona de reação de alta temperatura e uma zona de resfriamento controlado, tudo dentro de um único processo contínuo. Este nível de gerenciamento térmico é essencial para transformações complexas de materiais, como calcinação ou sinterização.

Gerenciamento Versátil da Atmosfera

A natureza selada do tubo de processo permite controle total sobre a atmosfera interna. Vedações especializadas na entrada e saída evitam a entrada de ar ambiente.

Esta característica é crítica para processos que requerem atmosferas inertes (usando gases como nitrogênio ou argônio) para prevenir a oxidação, ou atmosferas reativas para induzir mudanças químicas específicas no material.

Compreendendo as Vantagens e Considerações

Embora poderosos, os fornos rotativos não são uma solução universal. Seu design único vem com considerações operacionais específicas.

Complexidade Mecânica e Manutenção

Os componentes rotativos, particularmente as vedações e o mecanismo de acionamento, introduzem uma complexidade mecânica não encontrada em fornos de batelada estáticos. Essas peças exigem inspeção e manutenção regulares para garantir a confiabilidade e prevenir o tempo de inatividade.

Desafios de Vedação

Manter uma vedação perfeitamente hermética em um tubo rotativo, especialmente em altas temperaturas e pressões, é um desafio de engenharia significativo. Embora as vedações modernas sejam altamente eficazes, elas podem ser um potencial ponto de falha para processos que exigem pureza atmosférica extrema.

Adequação do Material

A ação de tombamento não é adequada para todos os materiais. Pós extremamente finos podem ser arrastados para fora do forno pelo fluxo do gás de processo (um fenômeno chamado elutriação), enquanto materiais pegajosos ou aglomerantes podem se acumular nas paredes do tubo, dificultando o fluxo e a transferência de calor.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento de processamento térmico certo depende inteiramente do seu objetivo final. Um forno rotativo é uma ferramenta especializada projetada para resultados específicos.

- Se o seu foco principal é alcançar a maior uniformidade possível do material: A ação de mistura contínua de um forno rotativo é superior a quase qualquer método de processamento em batelada.

- Se o seu foco principal é a produção contínua e de alto rendimento: Os sistemas integrados de alimentação e descarga tornam os fornos rotativos ideais para integração em linhas industriais automatizadas.

- Se o seu foco principal é o processamento sob uma atmosfera controlada: O design do tubo selado é uma grande vantagem, mas você deve considerar a manutenção das vedações rotativas.

- Se o seu foco principal é a simplicidade e a flexibilidade do processo para pequenas bateladas variadas: Um forno de caixa ou mufla estático pode ser uma escolha mais prática e de baixa manutenção, embora você sacrifique a uniformidade e o rendimento.

Em última análise, compreender essas características centrais permite que você determine se o processamento dinâmico e contínuo de um forno rotativo se alinha com seus objetivos específicos de material e produção.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Tubo Rotativo | Câmara cilíndrica que gira e inclina para mistura e movimento contínuos do material. |

| Capacidade de Alta Temperatura | Suporta calor extremo com tubos revestidos com refratário para operação durável. |

| Aquecimento Multi-Zona | Zonas térmicas controladas independentemente para perfil de temperatura preciso. |

| Gerenciamento de Atmosfera | Tubo selado permite controle de gás inerte ou reativo para prevenir contaminação. |

| Sistema de Acionamento | Velocidade de rotação e ângulo de inclinação ajustáveis para controlar o tempo de residência do material. |

Pronto para aumentar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos rotativos avançados e outros sistemas como Fornos de Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para uniformidade superior e controle de processo. Entre em contato hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas