Em resumo, os fornos rotativos são ecologicamente corretos principalmente devido à sua excepcional eficiência energética e à sua capacidade de processar uma ampla variedade de materiais, incluindo fluxos de resíduos. Seu design inerentemente minimiza a perda de energia enquanto converte produtos de baixo valor ou resíduos em recursos valiosos, apoiando diretamente os princípios da economia circular.

A principal vantagem ambiental de um forno rotativo reside no seu design fundamental. Ao combinar rotação contínua com gerenciamento térmico avançado, ele alcança processamento uniforme com consumo mínimo de energia, fazendo mais com menos de forma eficaz.

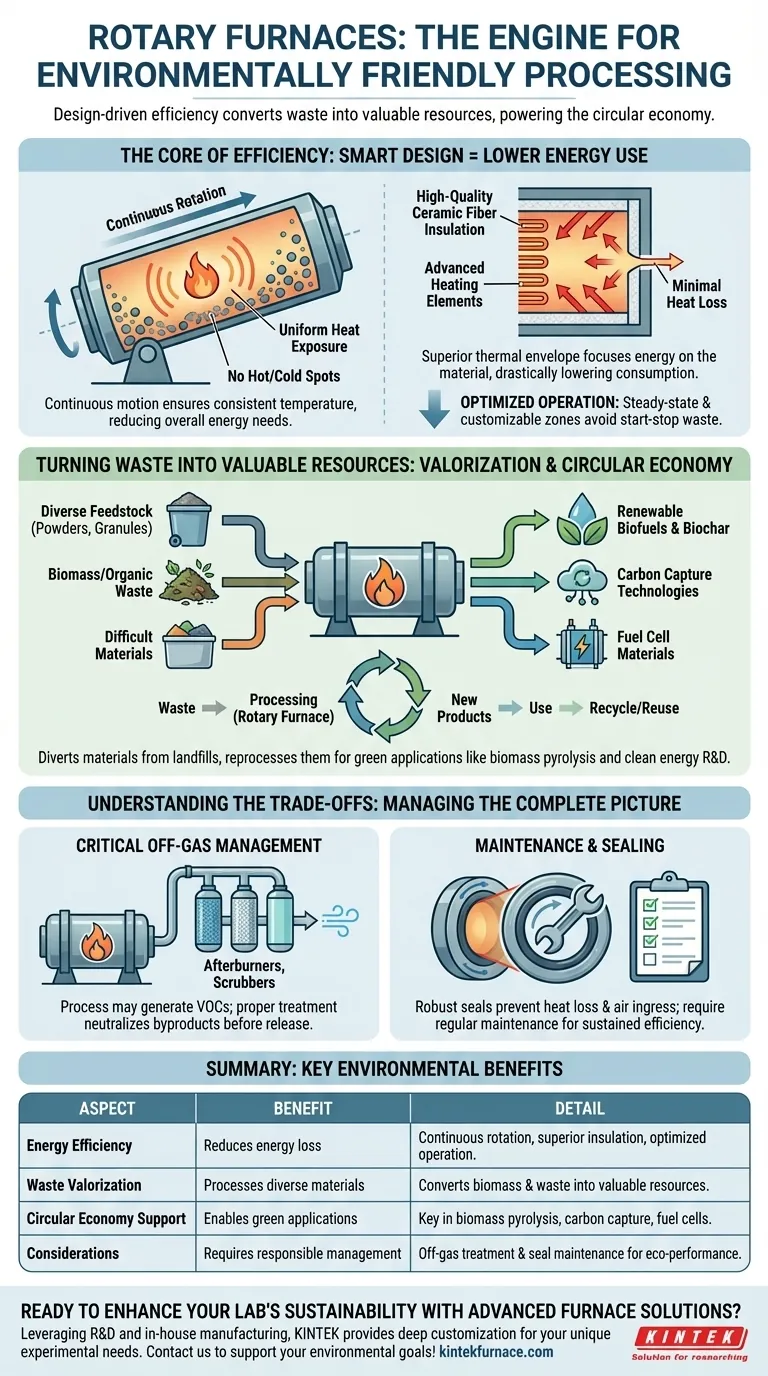

O Núcleo da Eficiência: Como o Design Reduz o Uso de Energia

Os benefícios ambientais de um forno rotativo não são um extra; são um resultado direto de seus princípios de engenharia essenciais. O sistema é projetado desde o início para maximizar a transferência de calor e minimizar o desperdício.

O Impacto da Rotação Contínua

Uma característica chave é a rotação lenta e contínua do cilindro inclinado do forno. Este movimento constante de tombamento garante que cada partícula do material seja exposta uniformemente à fonte de calor.

Isso elimina pontos quentes e frios, o que significa que todo o lote atinge a temperatura alvo consistentemente. O resultado é um processo mais eficiente que requer menos entrada total de energia para atingir o resultado desejado.

Gerenciamento Térmico Superior

Os fornos rotativos modernos utilizam isolamento de fibra cerâmica de alta qualidade e elementos de aquecimento avançados. Esta combinação cria um invólucro térmico altamente eficiente.

Este forte desempenho de isolamento reduz drasticamente a perda de calor para o ambiente circundante, mantendo a energia focada onde é importante: no material que está sendo processado. Isso reduz diretamente o consumo de combustível ou eletricidade por unidade de produto.

Operação Otimizada e Contínua

Esses fornos são projetados para processamento contínuo ou em lote de alta produção. Essa operação em regime permanente é inerentemente mais eficiente em termos de energia do que processos que exigem partidas e paradas frequentes, que desperdiçam energia significativa durante os ciclos de aquecimento.

Além disso, muitos designs permitem zonas de aquecimento personalizáveis ao longo do comprimento do forno, permitindo perfis de temperatura adaptados que aplicam energia precisamente quando e onde é necessária, evitando desperdício.

Transformando Resíduos em Recursos Valiosos

Além da eficiência energética, a maior força ambiental de um forno rotativo é sua versatilidade, que o torna uma ferramenta chave na valorização e reciclagem de resíduos.

Versatilidade na Matéria-Prima

Os fornos rotativos não se limitam a matérias-primas virgens. Eles se destacam no processamento de uma gama diversificada de matérias-primas, incluindo pós, grânulos, sólidos e até certos materiais residuais que são difíceis de manusear em outros sistemas.

Essa capacidade permite que as indústrias desviem materiais de aterros sanitários e os reprocessem em novos produtos.

Principais Aplicações na Economia Circular

Esta tecnologia é central para vários processos verdes. É utilizada na pirólise de biomassa para converter resíduos orgânicos em biocombustíveis e biocarvão renováveis.

Também é utilizada em pesquisa e desenvolvimento para tecnologias de captura de carbono e na preparação de materiais para células de combustível, apoiando diretamente a transição para sistemas de energia mais limpos.

Compreendendo as Desvantagens

Embora altamente benéfica, nenhuma tecnologia está isenta de considerações. Uma avaliação objetiva exige o reconhecimento do quadro operacional completo.

Entrada Inicial de Energia

Como qualquer forno de alta temperatura, um forno rotativo requer uma quantidade substancial de energia para atingir sua temperatura operacional inicial. Para processos intermitentes ou muito curtos, essa energia de partida pode compensar alguns dos ganhos de eficiência operacional.

O Gerenciamento de Gases de Exaustão é Crítico

O processamento de materiais residuais, especialmente por meio de pirólise ou reações químicas, pode gerar compostos orgânicos voláteis (COVs) ou outras emissões prejudiciais. O forno em si não os elimina.

Uma solução ambiental completa requer um sistema de tratamento de gases de exaustão adequadamente projetado (por exemplo, pós-combustores, depuradores) para capturar e neutralizar esses subprodutos antes que sejam liberados na atmosfera.

Manutenção e Vedação

As vedações rotativas em cada extremidade do forno são componentes críticos que evitam a perda de calor e a entrada de ar descontrolada. O desgaste dessas vedações pode reduzir a eficiência e potencialmente liberar gases do processo, exigindo um robusto cronograma de manutenção preventiva.

Fazendo a Escolha Certa para o Seu Objetivo

Para aproveitar os benefícios ambientais de um forno rotativo, você deve alinhar suas capacidades com seu objetivo principal.

- Se o seu foco principal é a eficiência energética: Priorize um forno com isolamento de alta qualidade, vedações confiáveis e a capacidade de operar continuamente para minimizar os ciclos de aquecimento e resfriamento.

- Se o seu foco principal é a valorização de resíduos: Confirme se a compatibilidade do material do forno e a faixa de temperatura são adequadas para sua matéria-prima específica, e orce um sistema abrangente de gerenciamento de gases de exaustão.

- Se o seu foco principal é o controle de processo para P&D: Escolha um sistema com zonas de aquecimento personalizáveis e controle preciso de velocidade de rotação para desenvolver e otimizar novos processos verdes.

Ao entender como seu design impulsiona o desempenho, você pode aplicar efetivamente o forno rotativo como uma ferramenta poderosa para o processamento industrial sustentável.

Tabela Resumo:

| Aspecto | Benefícios Ambientais |

|---|---|

| Eficiência Energética | Reduz a perda de energia por meio de rotação contínua, isolamento superior e operação otimizada. |

| Valorização de Resíduos | Processa diversos materiais como biomassa e resíduos em recursos valiosos, reduzindo o uso de aterros sanitários. |

| Apoio à Economia Circular | Permite aplicações em pirólise de biomassa, captura de carbono e preparação de materiais para células de combustível. |

| Considerações | Requer gerenciamento de gases de exaustão e manutenção para um desempenho ecológico ótimo. |

Pronto para melhorar a sustentabilidade do seu laboratório com soluções avançadas de fornos? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de fornos de alta temperatura como Fornos Rotativos, Fornos Mufla, Fornos de Tubo, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas de eficiência energética e reciclagem de resíduos. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos ambientais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração