Em resumo, um forno rotativo basculante oferece vantagens significativas sobre um modelo estático ao combinar duas ações principais: rotação para eficiência do processo e basculamento para controle da movimentação do material. Essa capacidade de movimento duplo leva a tempos de ciclo mais rápidos, maior eficiência energética, qualidade de produto superior e um ambiente operacional dramaticamente mais seguro, especialmente durante a fase crítica de vazamento.

A diferença fundamental é uma mudança de um processo de aquecimento passivo e estático para um ativo e dinâmico. Enquanto um forno estático simplesmente contém o calor, um forno rotativo basculante mistura ativamente a carga para um aquecimento uniforme e, em seguida, fornece assistência mecânica para um vazamento controlado e seguro, otimizando todo o fluxo de trabalho operacional.

O Princípio Central: Como a Rotação Aprimora o Processamento

A principal vantagem de qualquer forno rotativo começa com sua capacidade de girar a câmara principal. Essa ação simples melhora fundamentalmente a eficiência do processo de aquecimento ou fusão em comparação com um design estático onde o material permanece estacionário.

Aquecimento Uniforme e Transferência de Calor

Em um forno estático, o calor é aplicado de fora para dentro, frequentemente criando pontos quentes e um lote processado de forma desigual. Um forno rotativo resolve isso ao revolver constantemente o material, garantindo que todas as partes da carga sejam expostas uniformemente à fonte de calor. Essa transferência de calor indireta é muito mais eficiente e consistente.

Redução dos Tempos de Ciclo e Aumento da Produção

Como o material aquece de maneira mais uniforme e rápida, o tempo total necessário para cada lote (o "tempo de ciclo") é significativamente reduzido. Isso se traduz diretamente em maior produção (throughput), permitindo que você processe mais material na mesma quantidade de tempo.

Eficiência Energética Superior

O design da câmara rotativa e fechada minimiza a perda de calor para o ambiente circundante. Ao transferir energia eficientemente para a carga de material e impedir que ela escape, esses fornos consomem menos combustível ou eletricidade por tonelada de material processado, reduzindo os custos operacionais.

A Vantagem do Basculamento: Ganho de Controle e Segurança

Embora a rotação aumente a eficiência, o mecanismo de basculamento adiciona uma camada crítica de controle, automação e segurança que os fornos estáticos não conseguem igualar. Isso é especialmente crucial em aplicações de fusão de metal.

Vazamento de Precisão e Controle

Um forno basculante permite que um operador despeje metal fundido com um alto grau de precisão, controlando o ângulo e a velocidade do basculamento. Isso minimiza derramamentos, reduz o desperdício e permite o preenchimento flexível e preciso de moldes ou panelas.

Segurança Aprimorada do Operador

Tapar ou vaziar manualmente material fundido de um forno estático é um dos trabalhos mais perigosos em uma fundição. Um forno basculante mecaniza esse processo, afastando o operador do perigo imediato de respingos e calor intenso, melhorando drasticamente a segurança no local de trabalho.

Automação Simplificada e Redução de Mão de Obra

A ação de basculamento pode ser facilmente integrada a uma linha de produção automatizada. Isso reduz a necessidade de mão de obra manual durante o processo de vazamento, levando a custos de mão de obra mais baixos, consistência aprimorada e segurança ainda maior.

Entendendo as Compensações (Trade-offs)

Embora os benefícios sejam substanciais, os fornos rotativos basculantes não são a solução universal. Suas vantagens vêm com considerações específicas que podem não ser adequadas para todas as operações.

Custo de Capital Inicial Mais Alto

A complexidade mecânica de um sistema rotativo e basculante — incluindo os motores de acionamento, rolamentos, vedações e controles hidráulicos — resulta em um investimento inicial significativamente maior em comparação com um forno estático simples.

Requisitos de Manutenção Aumentados

Mais peças móveis exigem inerentemente um cronograma de manutenção mais rigoroso. As vedações rotativas, o mecanismo de acionamento e os componentes de basculamento devem ser inspecionados e mantidos regularmente para garantir uma operação confiável e segura, o que pode aumentar o custo de propriedade a longo prazo.

Mais Adequados para Alto Volume

Os ganhos de eficiência de um forno rotativo basculante são mais aparentes em operações de alto volume, semi-contínuas ou de grandes lotes. Para tarefas muito pequenas, infrequentes ou altamente especializadas, a complexidade e o custo podem não ser justificados.

Fazendo a Escolha Certa para Sua Operação

A decisão entre um forno rotativo basculante e um estático depende inteiramente de suas prioridades operacionais.

- Se seu foco principal é produção de alto volume e custo por tonelada: Um forno rotativo basculante é a escolha clara devido aos seus ciclos mais rápidos e eficiência energética superior.

- Se seu foco principal é a segurança do operador e a consistência do processo: O vazamento automatizado e controlado de um forno basculante reduz significativamente o risco operacional e melhora a repetibilidade.

- Se seu foco principal é minimizar o investimento inicial para trabalhos em menor escala: Um forno estático mais simples continua sendo uma opção viável e econômica, desde que você possa gerenciar as compensações em eficiência e manuseio manual.

Em última análise, investir em um forno rotativo basculante é uma decisão estratégica para otimizar seu processo em termos de eficiência, segurança e qualidade em escala.

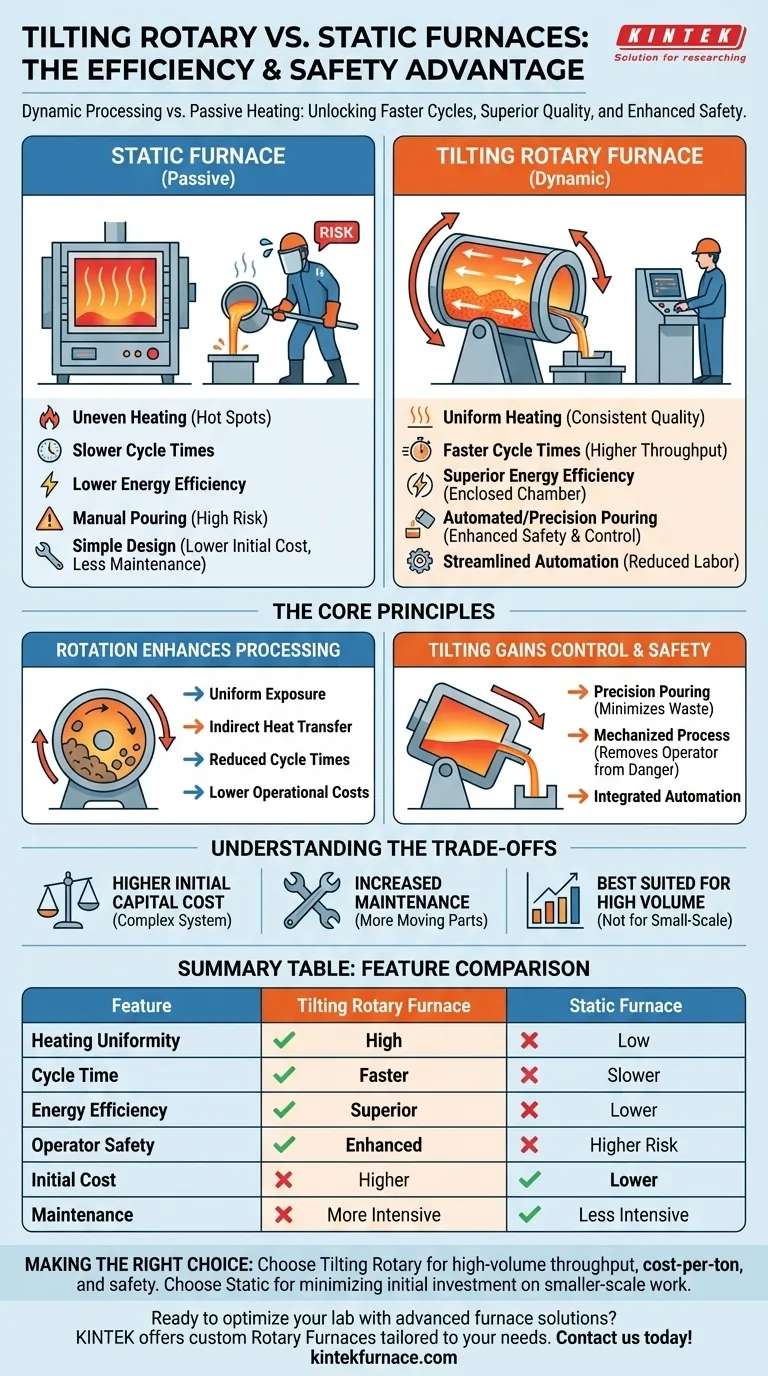

Tabela de Resumo:

| Característica | Forno Rotativo Basculante | Forno Estático |

|---|---|---|

| Uniformidade de Aquecimento | Alta (devido à rotação) | Baixa (risco de pontos quentes) |

| Tempo de Ciclo | Mais rápido | Mais lento |

| Eficiência Energética | Superior | Mais Baixa |

| Segurança do Operador | Aprimorada (vazamento automatizado) | Risco maior (manuseio manual) |

| Custo Inicial | Mais Alto | Mais Baixo |

| Manutenção | Mais intensiva | Menos intensiva |

| Melhor Para | Operações de alto volume | Tarefas em pequena escala |

Pronto para otimizar a eficiência e a segurança do seu laboratório com soluções avançadas de fornos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura, como Fornos Rotativos, adaptados às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem aprimorar seus processos experimentais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas