No seu cerne, um forno tubular rotativo é um sistema composto por quatro componentes principais: o corpo do forno que fornece estrutura e isolamento, um tubo rotativo central que contém o material, um sistema de aquecimento que envolve o tubo, e um mecanismo de acionamento que controla a rotação. Estes elementos são governados por um sistema de controle de temperatura para garantir um processamento térmico preciso e uniforme.

O propósito essencial de um forno tubular rotativo não é apenas aquecer material, mas fazê-lo com uniformidade excepcional. A sinergia entre o tubo rotativo e os elementos de aquecimento estacionários é o princípio de design chave que permite o processamento consistente, dinâmico e controlado de pós e materiais granulares.

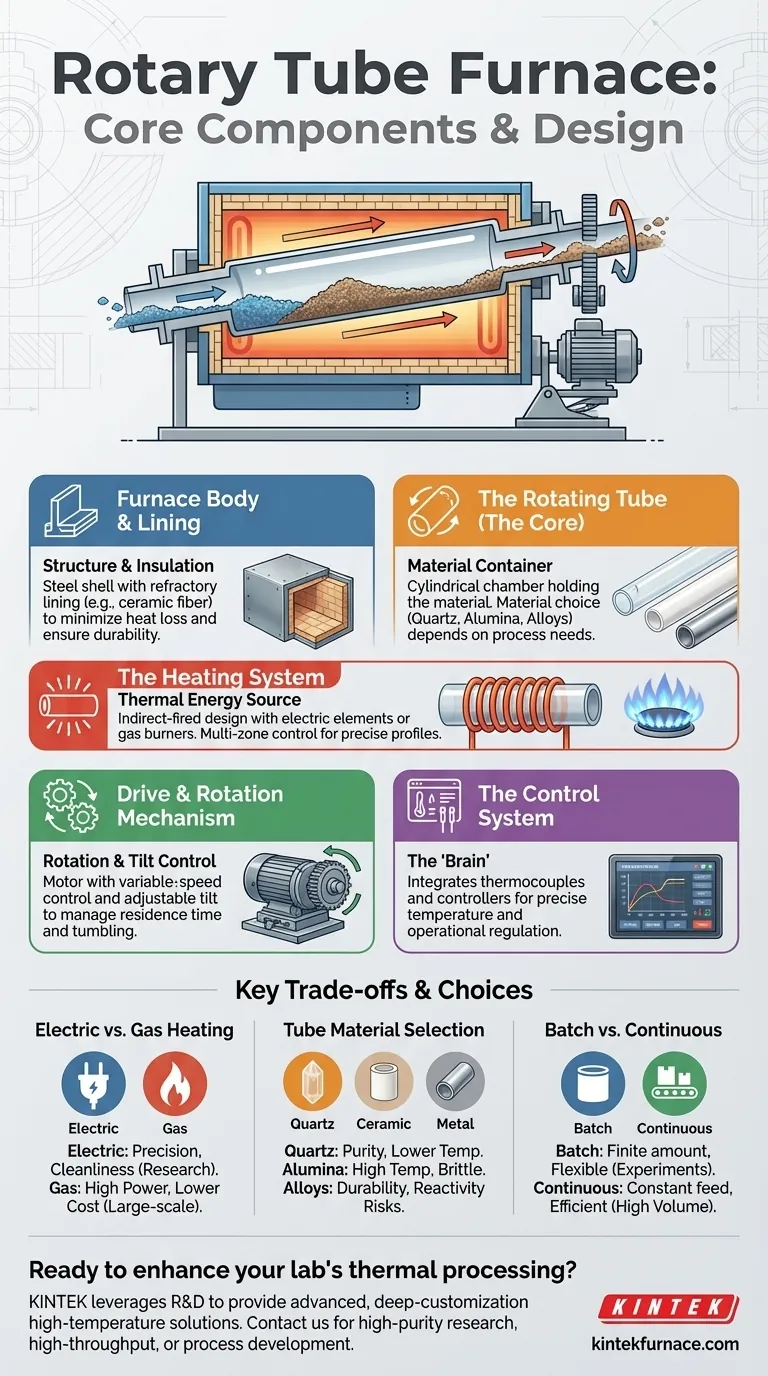

Desconstruindo o Forno Tubular Rotativo

Para entender como um forno tubular rotativo alcança seus resultados, é essencial examinar a função de cada componente individual e como ele contribui para o sistema geral.

O Corpo do Forno e Revestimento

O corpo do forno é a estrutura externa de aço que fornece o arcabouço físico e abriga todos os outros componentes. É projetado para durabilidade em altas temperaturas e integridade estrutural.

Dentro desta carcaça de aço encontra-se um revestimento refratário, tipicamente feito de tijolos isolantes de alto desempenho, cimento moldável ou fibra cerâmica. Este revestimento é crítico para minimizar a perda de calor, garantindo eficiência energética e protegendo o corpo externo de temperaturas internas extremas.

O Tubo Rotativo (O Núcleo)

O componente central é o tubo do forno, uma câmara cilíndrica que gira em seu eixo central. Este tubo é onde o material a ser processado é realmente contido. É distinto do corpo do forno que o envolve.

O material do próprio tubo é escolhido com base nos requisitos do processo, com opções comuns incluindo quartzo para pureza, alumina para temperaturas muito altas, ou ligas metálicas especializadas para durabilidade e resistência química.

O Sistema de Aquecimento

O sistema de aquecimento fornece a energia térmica. Geralmente consiste em elementos de aquecimento elétricos ou queimadores a gás posicionados ao redor do exterior do tubo rotativo.

Isso é conhecido como um design de aquecimento indireto. A fonte de calor não entra em contato direto com o material do processo, o que evita a contaminação e permite um controle preciso sobre a atmosfera dentro do tubo. Modelos avançados apresentam múltiplas zonas de controle térmico ao longo do comprimento do tubo, permitindo perfis de temperatura altamente personalizados para processos complexos como secagem, calcinação e síntese.

O Mecanismo de Acionamento e Rotação

O mecanismo de acionamento é o que permite a rotação do tubo. Este sistema geralmente consiste em um motor conectado a uma engrenagem de acionamento ou a um conjunto de rolos acionados que apoiam e giram o tubo.

Recursos chave frequentemente incluem controle de velocidade variável e a capacidade de ajustar o ângulo de inclinação. Alterar a velocidade de rotação e a inclinação influencia diretamente o tempo que o material permanece no forno (seu tempo de residência) e como ele se agita, fornecendo controle crítico sobre o processo.

O Sistema de Controle

O sistema de controle é o cérebro do forno. Ele integra sensores de temperatura (termopares) com um controlador para regular precisamente os elementos de aquecimento, garantindo que a temperatura do processo permaneça estável e precisa. Este sistema também gerencia a velocidade de rotação e outros parâmetros operacionais.

Compreendendo as Principais Trocas

Escolher o forno tubular rotativo certo envolve equilibrar fatores concorrentes. Compreender as trocas entre diferentes opções de componentes é crítico para adequar o forno à sua aplicação pretendida.

Aquecimento Elétrico vs. a Gás

Os elementos de aquecimento elétrico oferecem precisão de temperatura superior, limpeza e facilidade de controle, tornando-os ideais para aplicações de alta pureza e pesquisa.

Sistemas a gás frequentemente podem alcançar maiores potências e podem ter custos operacionais mais baixos para processos industriais em larga escala, mas introduzem produtos de combustão que podem exigir um gerenciamento atmosférico mais complexo.

Seleção do Material do Tubo

A escolha do material do tubo apresenta uma troca clássica entre desempenho e custo. Um tubo de quartzo oferece excelente pureza, mas tem uma temperatura máxima de operação mais baixa em comparação com a cerâmica.

Um tubo de alumina pode suportar temperaturas muito mais altas, mas pode ser mais quebradiço. Tubos de liga metálica proporcionam excelente durabilidade mecânica, mas podem reagir com certos materiais de processo ou atmosferas em altas temperaturas.

Processamento em Lotes vs. Contínuo

Fornos tubulares rotativos são particularmente adequados para processamento contínuo, onde o material é constantemente alimentado em uma extremidade e descarregado na outra. Isso é altamente eficiente para grandes volumes.

No entanto, eles também podem ser usados para processamento em lotes, onde uma quantidade finita de material é carregada, processada e depois removida. A configuração ideal depende inteiramente da produtividade exigida e da natureza do experimento ou corrida de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Seu processo específico dita a configuração ideal do forno. A interação entre os componentes determina as capacidades do forno.

- Se o seu foco principal é pesquisa e síntese de alta pureza: Opte por um forno elétrico multizona com um tubo de quartzo ou alumina de alta pureza para perfis térmicos precisos, limpos e repetíveis.

- Se o seu foco principal é o processamento de materiais a granel de alto rendimento: Um forno maior de alimentação contínua, potencialmente a gás com um tubo de liga metálica durável, será a solução mais econômica e eficiente.

- Se o seu foco principal é o desenvolvimento de processos e flexibilidade: Priorize um forno com rotação de velocidade variável, inclinação ajustável e um design de tubo facilmente intercambiável para acomodar uma ampla gama de materiais e experimentos.

Ao entender o papel de cada componente, você pode passar de simplesmente usar um forno para projetar inteligentemente uma solução completa de processamento térmico.

Tabela Resumo:

| Componente | Função Principal | Opções Comuns |

|---|---|---|

| Corpo do Forno e Revestimento | Fornece estrutura e isolamento, minimiza a perda de calor | Estrutura de aço com revestimento refratário (ex: fibra cerâmica) |

| Tubo Rotativo | Contém e agita o material para processamento uniforme | Quartzo, alumina ou ligas metálicas |

| Sistema de Aquecimento | Fornece energia térmica indiretamente para prevenir contaminação | Elementos elétricos ou queimadores a gás com controle multizona |

| Mecanismo de Acionamento e Rotação | Controla a velocidade de rotação e o ângulo de inclinação do tubo | Motor com velocidade variável e inclinação ajustável |

| Sistema de Controle | Regula a temperatura e os parâmetros operacionais | Integrado com termopares e controladores |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno tubular rotativo personalizado? Na KINTEK, aproveitamos uma P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é apoiada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Seja seu foco pesquisa de alta pureza, processamento de alto rendimento ou desenvolvimento flexível de processos, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos