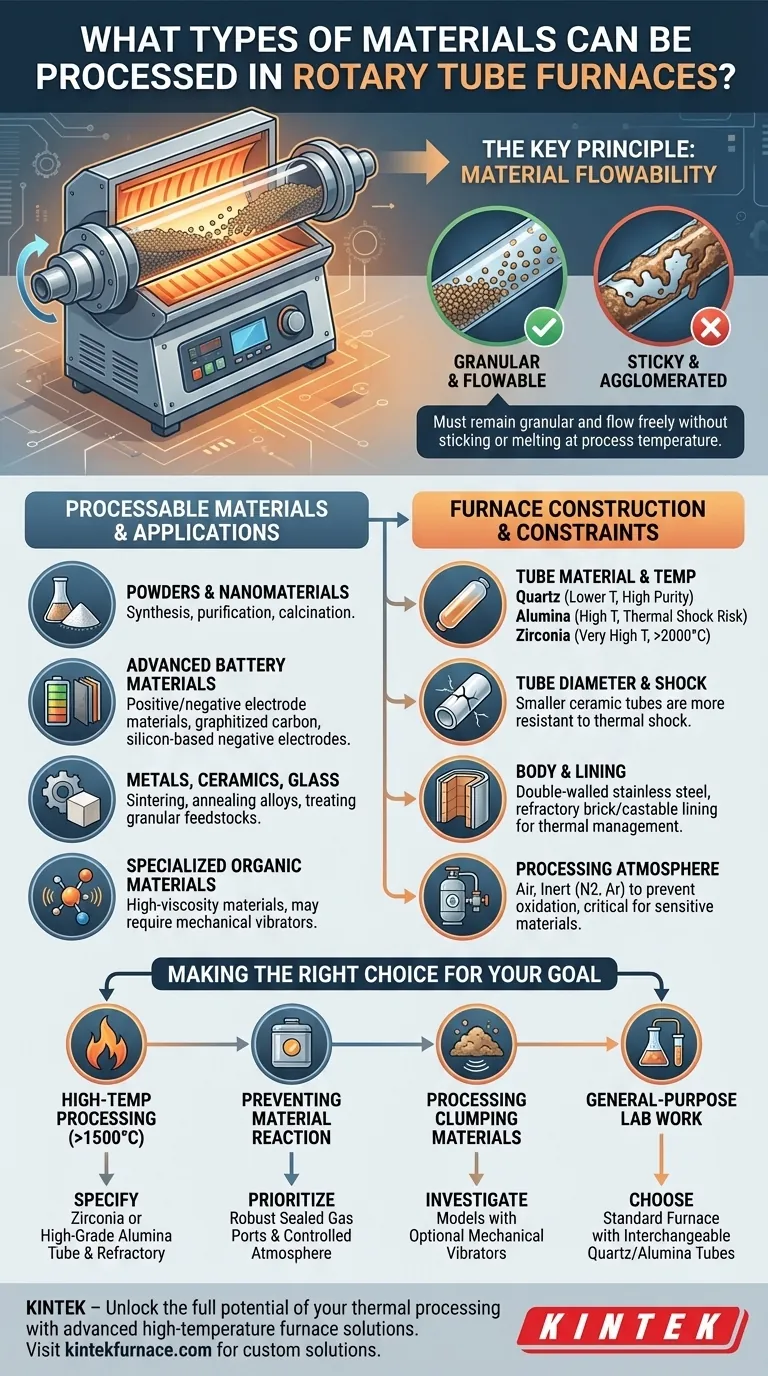

Fundamentalmente, os fornos de tubo rotativo podem processar uma grande variedade de materiais granulares, particulados e em pó. Isso inclui diversas categorias como pós metálicos, nanomateriais, cerâmicas, materiais ópticos e compostos químicos específicos, como materiais de eletrodos positivos e negativos de baterias. O fundamental é que o material deve ser capaz de tombar e fluir livremente durante o processo de aquecimento.

A adequação de um material para um forno de tubo rotativo é definida menos pelo seu tipo químico e mais pelo seu comportamento físico. O requisito central é que o material deve permanecer granular e fluível na temperatura de processamento alvo, sem aderir, derreter ou aglomerar.

O Princípio Definidor: Fluidez do Material

A rotação contínua do tubo do forno é o que garante um aquecimento uniforme. Este mecanismo só funciona se o material interno puder se mover adequadamente.

O que torna um material adequado?

Um material é ideal para um forno de tubo rotativo se for granular ou particulado. Esta forma física permite que as partículas tombem e se misturem à medida que o tubo gira, expondo todas as superfícies à fonte de calor e à atmosfera de processo.

Este movimento constante é crucial para alcançar a homogeneidade do lote em processos como calcinação, pirólise e deposição química de vapor (CVD).

A Restrição Crítica: Adesão e Aglomeração

Materiais que se tornam pegajosos, viscosos ou começam a derreter em temperaturas elevadas não são adequados para fornos de tubo rotativo padrão.

Essa aderência faz com que o material cubra a parede interna do tubo em vez de tombar. Isso leva a um aquecimento não uniforme, potencial dano ao tubo e torna a remoção do material processado extremamente difícil.

O Papel da Atmosfera de Processamento

A maioria dos processos é realizada em ar ou em atmosfera inerte (como nitrogênio ou argônio) para evitar oxidação indesejada ou outras reações químicas.

Fornos modernos geralmente incluem portas de gás dedicadas para permitir um ambiente controlado, o que é fundamental ao processar materiais sensíveis, como componentes de baterias ou ligas metálicas específicas.

Categorias Comuns de Materiais e Aplicações

Embora a fluidez seja a regra orientadora, esses fornos são usados em muitas indústrias com tipos de materiais específicos.

Pós e Nanomateriais

Esta é a categoria mais ampla, abrangendo desde pós químicos a granel até nanomateriais avançados. O forno fornece o tratamento térmico controlado necessário para síntese, purificação ou modificação.

Materiais Avançados de Bateria

O novo setor de energia depende fortemente desses fornos. Eles são usados para processar materiais de eletrodo positivos/negativos, carbono grafitizado e materiais de eletrodo negativo à base de silício, que exigem tratamento térmico preciso em atmosferas controladas.

Metais, Cerâmicas e Vidro

Em metalurgia e ciência dos materiais, fornos de cuba e fornos de tubo são usados para uma variedade de aplicações. Eles podem processar pós metálicos para sinterização, recozer ligas e tratar matérias-primas granulares de cerâmica ou vidro.

Materiais Orgânicos Especializados

Embora muitos orgânicos se tornem pegajosos, alguns materiais orgânicos de alta viscosidade podem ser processados. Isso geralmente requer fornos com modificações opcionais, como um vibrador de martelo para desalojar material das paredes do tubo ou camisas aquecidas para evitar a condensação de piche.

Compreendendo as Compensações: Construção do Forno vs. Material

O material que você precisa processar dita diretamente a construção necessária do forno. Descasamentos levam a falhas no processo ou danos ao equipamento.

Material do Tubo e Limites de Temperatura

O tubo de processo rotativo é o componente mais crítico. Seu material determina a temperatura máxima de operação.

- Quartzo: Usado para aplicações de temperatura mais baixa e quando a alta pureza é essencial.

- Alumina: Uma escolha comum para trabalho em alta temperatura, mas é suscetível ao choque térmico (rachaduras devido a mudanças rápidas de temperatura).

- Zircônia: Necessária para operações de temperatura muito alta, como as que se aproximam de 3600°F (aproximadamente 2000°C).

- Ligas de Alta Temperatura: Oferecem melhor resistência ao choque térmico do que as cerâmicas, mas podem ter tetos de temperatura máxima mais baixos.

Diâmetro do Tubo e Choque Térmico

Para tubos cerâmicos como alumina, diâmetros menores são mais resistentes ao choque térmico. O aquecimento ou resfriamento rápido de um tubo cerâmico de grande diâmetro cria estresse térmico significativo, aumentando o risco de fratura.

Corpo do Forno e Revestimento Refratário

O corpo do forno é geralmente feito de aço inoxidável de parede dupla para durabilidade e isolamento. O revestimento refratário interno também é fundamental para o gerenciamento térmico e pode consistir em tijolos duráveis, cimento moldável ou materiais moldáveis para formas complexas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração correta, você deve alinhar as capacidades do forno com as propriedades do seu material e os requisitos do seu processo.

- Se o seu foco principal é o processamento em alta temperatura (>1500°C): Você deve especificar um forno com um tubo de zircônia ou alumina de alta qualidade e revestimentos refratários correspondentes.

- Se o seu foco principal é evitar a reação do material: Priorize um sistema com portas de gás seladas e robustas para criar uma atmosfera inerte controlada.

- Se o seu foco principal é o processamento de materiais propensos a aglomerar: Investigue modelos que oferecem recursos opcionais, como vibradores mecânicos, para garantir o fluxo do material.

- Se o seu foco principal é o trabalho de laboratório de uso geral: Um forno padrão com tubos de quartzo e alumina intercambiáveis fornece a maior flexibilidade operacional para uma variedade de materiais e temperaturas.

Ao alinhar as propriedades físicas do seu material com as capacidades mecânicas e térmicas do forno, você garante um processo bem-sucedido e eficiente.

Tabela de Resumo:

| Tipo de Material | Características Principais | Aplicações Comuns |

|---|---|---|

| Pós e Nanomateriais | Granular, fluível | Síntese, purificação, calcinação |

| Materiais de Bateria | Materiais de eletrodo, carbono grafitizado | Tratamento térmico em atmosferas controladas |

| Metais e Cerâmicas | Sinterização, recozimento | Metalurgia, ciência dos materiais |

| Orgânicos Especializados | Alta viscosidade, pode exigir modificações | Processamento com vibradores ou camisas aquecidas |

Desbloqueie todo o potencial do seu processamento térmico com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Múfla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você está trabalhando com pós, nanomateriais ou componentes de baterias, nossa experiência garante aquecimento uniforme, atmosferas controladas e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para seus desafios específicos de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico