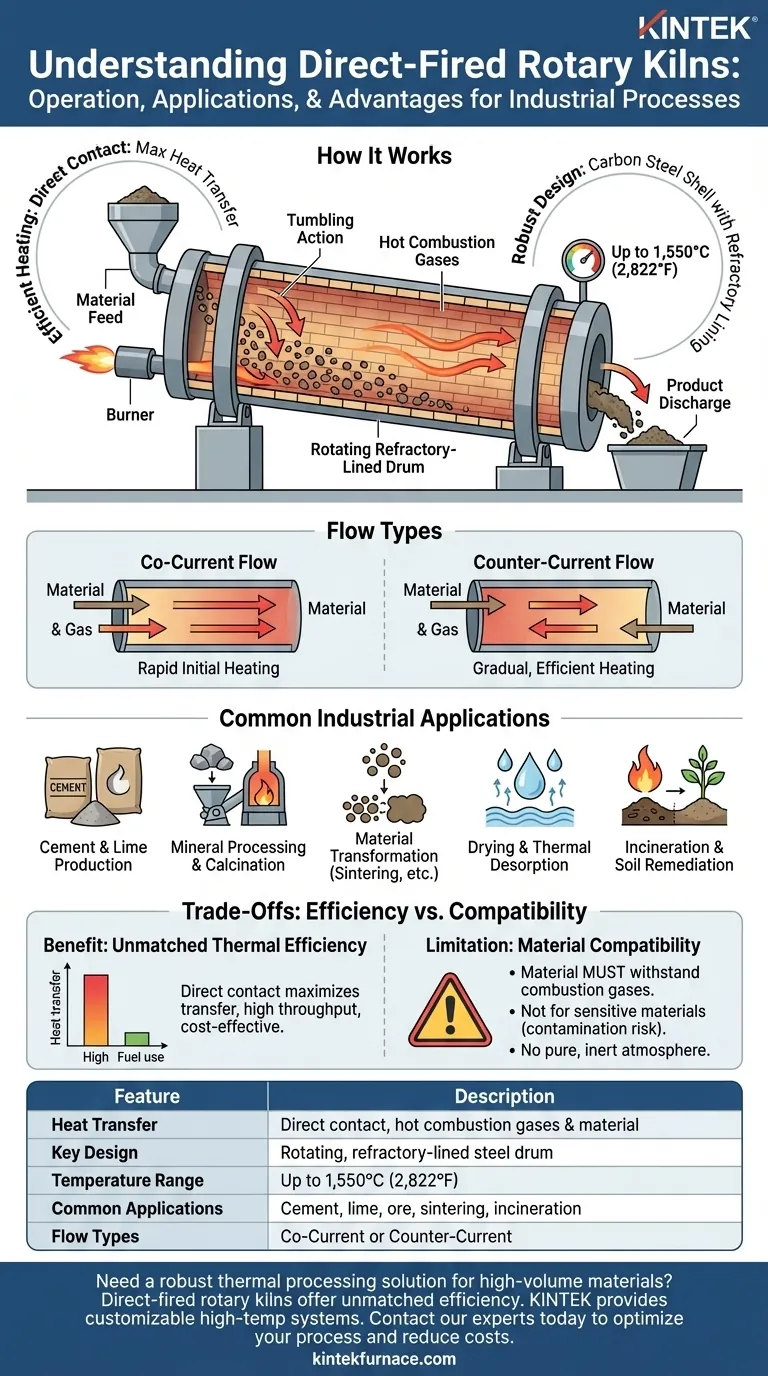

Em resumo, um forno rotativo de combustão direta opera tendo os gases de combustão quentes em contato direto com o material sendo processado dentro de um tambor grande, rotativo e revestido de refratário. Essa exposição direta permite uma transferência de calor altamente eficiente, tornando esses fornos ideais para processos industriais de alta temperatura onde o material não é sensível aos subprodutos da combustão.

A característica definidora de um forno de combustão direta é o seu método de transferência de calor: o combustível é queimado diretamente dentro do forno, e a chama e os gases quentes resultantes misturam-se com o material. Isso o torna uma ferramenta poderosa e eficiente, mas apenas para materiais que podem suportar essa exposição direta.

Como os Fornos de Combustão Direta Alcançam Aquecimento Eficiente

Os fornos de combustão direta são projetados para um propósito principal: transferir imensas quantidades de energia térmica para um material da forma mais eficiente possível. Isso é alcançado através de alguns princípios de design centrais.

O Papel do Contato Direto

O termo "combustão direta" é a chave. O combustível éCombustido, e os gases quentes resultantes fluem pela mesma câmara que o material. Essa interação direta entre a fonte de calor e o material do processo maximiza a taxa de transferência de calor.

O Tambor Rotativo

O forno em si é uma carcaça cilíndrica longa de aço ligeiramente inclinada e que gira lentamente. Essa rotação faz com que o material caia, ou "cascateie", à medida que se move da extremidade de alimentação para a extremidade de descarga. Essa ação de tombamento expõe constantemente novas superfícies do material aos gases quentes, garantindo um aquecimento uniforme.

O Revestimento Refratário

Para proteger a carcaça de aço carbono de temperaturas internas extremas, que podem atingir até 1.550°C (2.822°F), o interior do tambor é revestido com uma espessa camada de tijolo refratário. Essa camada isolante é crucial para a integridade estrutural e longevidade do forno.

Fluxo Co-Corrente vs. Contra-Corrente: Uma Escolha de Design Chave

A direção do fluxo de gás quente em relação ao fluxo de material é uma decisão operacional crítica que altera fundamentalmente o perfil de aquecimento dentro do forno.

Fluxo Co-Corrente

Em um sistema co-corrente (ou paralelo), o gás quente e o material entram pela mesma extremidade e viajam na mesma direção. Isso significa que o material é atingido pelo gás mais quente imediatamente após a entrada, levando a um aumento de temperatura inicial muito rápido.

Fluxo Contra-Corrente

Em um sistema contra-corrente, o gás e o material fluem em direções opostas. O material entra por uma extremidade, enquanto o queimador e os gases quentes entram pela extremidade oposta (de descarga). Isso é mais eficiente termicamente e fornece uma curva de aquecimento gradual, com o material atingindo sua temperatura máxima pouco antes de sair do forno.

Aplicações Industriais Comuns

Os fornos de combustão direta são a espinha dorsal da indústria pesada, usados para processos que exigem altas temperaturas e podem tolerar a exposição a gases de combustão.

Processamento de Minerais de Alto Volume

Esses fornos são essenciais para a produção de materiais fundamentais como cimento e cal. Eles também são amplamente utilizados para o processamento de minérios e minerais, como calcinação de calcário ou redução de minério de ferro.

Transformação de Materiais

Muitas aplicações envolvem a alteração das propriedades químicas ou físicas de um material. Isso inclui calcinação (aquecimento para remover voláteis), sinterização (aquecimento para criar uma massa sólida sem derreter) e reações de oxidação ou redução.

Secagem e Dessorção Térmica

Forços de combustão direta são usados para produzir materiais como grânulos de telhado, secando-os em altas temperaturas. Em aplicações ambientais, eles são usados para incineração de resíduos e remediação de solos para remover contaminantes.

Compreendendo as Compensações da Combustão Direta

Embora poderosos, o design de combustão direta não é adequado para todas as aplicações. Compreender sua compensação central é essencial.

O Benefício: Eficiência Térmica Inigualável

Para processos de larga escala e intensivos em energia, o contato direto é a maneira mais eficiente de transferir calor. Isso se traduz em maior rendimento e menor consumo de combustível por tonelada de produto em comparação com outros métodos de aquecimento.

A Principal Limitação: Compatibilidade do Material

A principal restrição é que o material não deve ser afetado negativamente pelos gases de combustão. Se um processo requer uma atmosfera pura e inerte, ou se o material puder ser contaminado por subprodutos como enxofre ou cinzas, um forno de combustão direta não pode ser usado.

A Versatilidade: Ampla Faixa Operacional

Esses fornos são altamente versáteis, com tempos de residência de material típicos variando de 15 a 180 minutos. Essa flexibilidade permite que sejam ajustados para uma ampla variedade de processos térmicos específicos, desde secagem simples até reações químicas complexas.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento de processamento térmico correto depende inteiramente do seu material e do seu objetivo.

- Se o seu foco principal é a máxima eficiência térmica para um material robusto: Um forno de combustão direta é quase sempre a escolha superior por seu alto rendimento e custo-benefício.

- Se o seu foco principal é prevenir contaminação ou processar materiais sensíveis: Um forno de combustão indireta, que aquece a carcaça por fora, é a alternativa necessária.

- Se você precisa controlar o perfil de aquecimento com precisão: A escolha entre fluxo co-corrente (para aquecimento inicial rápido) e fluxo contra-corrente (para aquecimento gradual até uma temperatura máxima final) torna-se a decisão de design mais crítica.

Em última análise, o poder do forno rotativo de combustão direta reside em sua elegante simplicidade, entregando energia térmica massiva diretamente onde ela é mais necessária.

Tabela Resumo:

| Recurso | Descrição |

|---|---|

| Transferência de Calor | Contato direto entre gases de combustão quentes e material |

| Design Chave | Tambor de aço rotativo revestido de refratário |

| Faixa de Temperatura | Até 1.550°C (2.822°F) |

| Aplicações Comuns | Produção de cimento, calcinação de cal, redução de minério, sinterização, incineração |

| Tipos de Fluxo | Co-corrente (aquecimento rápido) ou Contra-corrente (aquecimento gradual e eficiente) |

Precisa de uma solução de processamento térmico robusta para materiais de alto volume como cimento ou minerais?

Os fornos rotativos de combustão direta oferecem eficiência térmica inigualável para processos industriais de larga escala. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos confiáveis de alta temperatura podem otimizar seu processo, aumentar o rendimento e reduzir os custos operacionais.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Qual é o tempo de retenção de um forno rotativo? Otimize a Eficiência do Seu Processo

- Como operam os fornos rotativos em termos de processamento de materiais? Desbloqueie a Transformação Eficiente de Materiais

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente