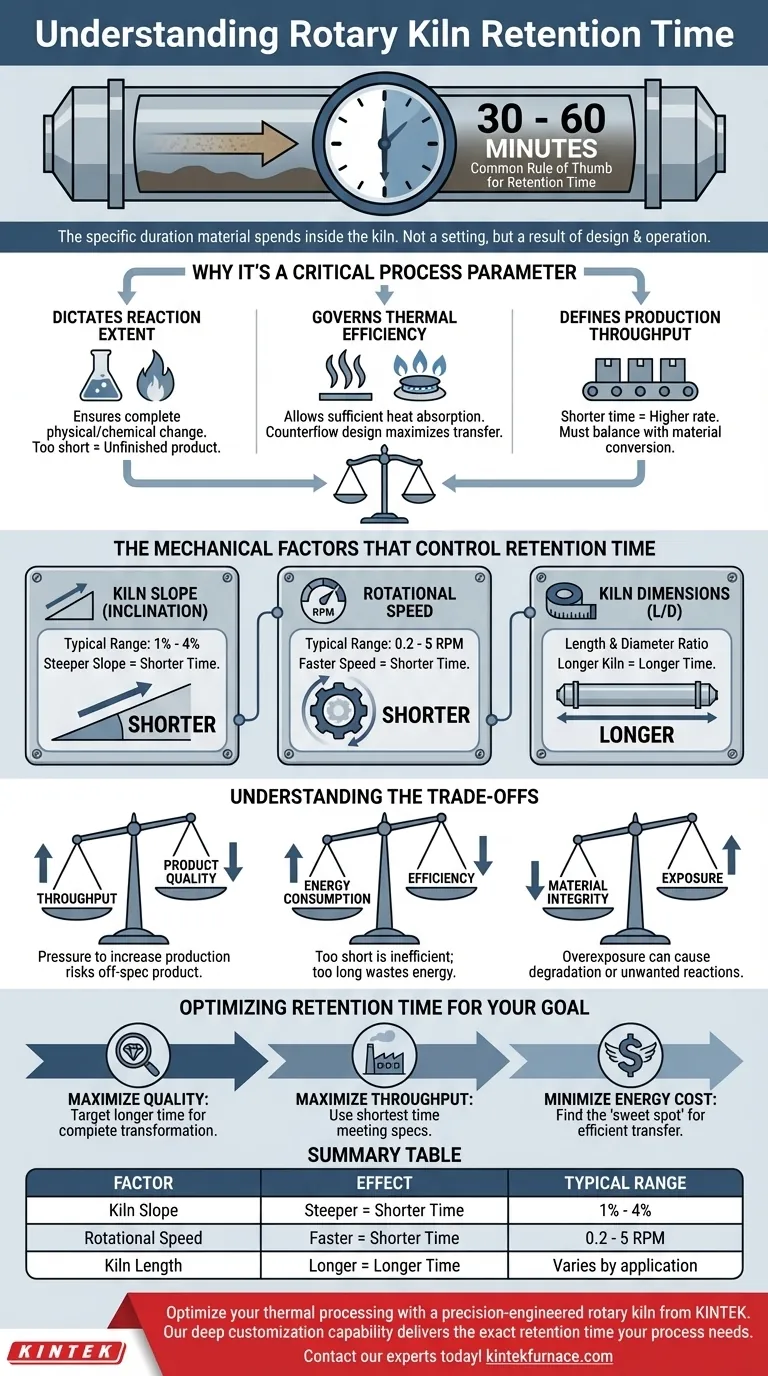

Em um forno rotativo, o tempo de retenção é a duração específica que um material passa dentro do forno sendo processado. Embora não haja um valor universal único, uma regra geral comum para muitas aplicações industriais é um tempo de retenção de 30 a 60 minutos. Esta duração não é arbitrária; é um parâmetro crítico cuidadosamente determinado pelos requisitos térmicos e químicos necessários para transformar a matéria-prima em um produto acabado.

O tempo de retenção não é uma configuração independente, mas uma consequência direta do design mecânico e dos parâmetros operacionais do forno. Compreender os fatores que o controlam é essencial para otimizar tanto a qualidade do produto quanto a eficiência operacional.

Por que o Tempo de Retenção é um Parâmetro Crítico do Processo

O tempo de retenção, também chamado de tempo de residência, é uma das variáveis mais importantes na operação do forno. Ele influencia diretamente as características finais do produto, o consumo de energia e o rendimento geral da planta.

Ele Ditata a Extensão da Reação

O objetivo principal de um forno é induzir uma mudança física ou química através do aquecimento. Essa transformação requer expor o material a uma temperatura específica por um certo período de tempo.

Se o tempo de retenção for muito curto, o material pode sair do forno antes que a reação esteja completa, resultando em um produto de baixa qualidade ou inacabado.

Ele Governa a Eficiência Térmica

A transferência de calor do fluxo de gás (gerado pelo queimador) para o material sólido não é instantânea. Um tempo de retenção suficiente garante que o material tenha exposição suficiente para absorver a energia térmica necessária.

Isso é frequentemente otimizado com um design de contracorrente, onde os gases quentes fluem em oposição ao material, maximizando a diferença de temperatura e melhorando a eficiência da transferência de calor durante toda a jornada do material.

Ele Define o Rendimento da Produção

O tempo de retenção é inversamente proporcional à taxa de produção do forno. Um tempo de retenção mais curto significa que o material se move através do sistema mais rapidamente, aumentando a quantidade de produto que pode ser processada por hora.

Isso cria um conflito fundamental entre maximizar o rendimento e garantir a conversão completa do material, o que deve ser cuidadosamente equilibrado.

Os Fatores Mecânicos Que Controlam o Tempo de Retenção

Você não pode "definir" diretamente o tempo de retenção. Em vez disso, ele é o resultado de vários fatores mecânicos e operacionais chave.

Inclinação do Forno (Inclinação)

Os fornos rotativos são instalados com um leve ângulo descendente, tipicamente entre 1% e 4%. Essa inclinação é a força primária que faz com que o material avance da extremidade de alimentação para a extremidade de descarga.

Uma inclinação mais acentuada resulta em um movimento mais rápido do material e, portanto, em um tempo de retenção mais curto.

Velocidade Rotacional

O corpo do forno gira lentamente em seu eixo, geralmente entre 0,2 e 5 rotações por minuto (rpm). Essa rotação agita o material, expondo novas superfícies aos gases quentes e ajudando-o a descer pela inclinação.

Uma velocidade rotacional mais rápida aumenta a taxa de avanço do material, levando a um tempo de retenção mais curto.

Dimensões do Forno (Comprimento e Diâmetro)

As dimensões físicas do corpo do forno estabelecem o caminho total de viagem para o material. Mantendo todos os outros fatores iguais, um forno mais longo resultará naturalmente em um tempo de retenção mais longo.

A relação entre o comprimento e o diâmetro (L/D) do forno é um parâmetro de design fundamental que os engenheiros usam para atingir um tempo de retenção alvo para um processo específico.

Compreendendo as Compensações

Otimizar o tempo de retenção não é maximizá-lo; é encontrar o equilíbrio ideal para um objetivo operacional específico. Fazer uma mudança para melhorar uma métrica geralmente ocorre à custa de outra.

Rendimento vs. Qualidade do Produto

Esta é a compensação mais comum. Os operadores são frequentemente pressionados a aumentar a produção (tempo de retenção mais curto), mas isso pode arriscar reações incompletas e produtos fora das especificações. Por outro lado, garantir alta qualidade com um longo tempo de retenção pode sacrificar um rendimento valioso.

Consumo de Energia vs. Eficiência

Um tempo de retenção muito curto pode ser ineficiente, pois o combustível não queimado e o calor podem sair do forno antes de serem totalmente transferidos para o material. No entanto, um tempo de retenção excessivamente longo também pode desperdiçar energia aquecendo a estrutura do forno e o produto por mais tempo do que o necessário.

Integridade do Material vs. Exposição

Para alguns materiais sensíveis, muito tempo em altas temperaturas pode ser prejudicial. Pode levar a reações secundárias indesejadas, fusão ou degradação física do produto. Nesses casos, o tempo de retenção deve ser estritamente limitado.

Otimizando o Tempo de Retenção para o Seu Objetivo

O tempo de retenção "correto" depende inteiramente do seu objetivo principal. É uma alavanca chave a ser acionada ao ajustar o desempenho do forno.

- Se o seu foco principal é maximizar a qualidade do produto: Busque um tempo de retenção mais longo para garantir que todas as transformações químicas e físicas sejam totalmente concluídas.

- Se o seu foco principal é maximizar o rendimento da produção: Opere com o menor tempo de retenção possível que ainda atenda consistentemente às especificações mínimas de qualidade do produto.

- Se o seu foco principal é minimizar o custo de energia: Encontre o ponto ideal operacional onde o tempo de retenção é apenas o suficiente para uma transferência de calor eficiente, mas não mais, evitando o desperdício desnecessário de energia.

Em última análise, controlar o tempo de retenção é dominar a interação entre o design mecânico do forno e os requisitos de transformação do material.

Tabela Resumo:

| Fator | Efeito no Tempo de Retenção | Faixa Típica |

|---|---|---|

| Inclinação do Forno | Inclinação mais acentuada = Tempo mais curto | 1% - 4% de inclinação |

| Velocidade Rotacional | Velocidade mais rápida = Tempo mais curto | 0,2 - 5 RPM |

| Comprimento do Forno | Forno mais longo = Tempo mais longo | Varia por aplicação |

Otimize seu processamento térmico com um forno rotativo de engenharia de precisão da KINTEK.

Alcançar o equilíbrio perfeito entre qualidade do produto, rendimento e eficiência energética requer um forno projetado para suas necessidades específicas de material e processo. A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, perfeitamente adequados para aplicações industriais exigentes.

Nossa forte capacidade de personalização profunda nos permite adaptar o design de um forno rotativo — controlando fatores críticos como inclinação, velocidade e relação L/D — para fornecer o tempo de retenção exato que seu processo precisa.

Entre em contato com nossos especialistas hoje para discutir como um forno rotativo KINTEK pode melhorar seu desempenho operacional e lucratividade.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas