Em sua essência, um forno rotativo de aquecimento elétrico é um forno especializado que utiliza elementos de resistência elétrica para gerar calor. Este cilindro inclinado e rotativo é projetado para o processamento térmico de alta temperatura de materiais sólidos, na maioria das vezes pós ou grânulos, em um ambiente altamente controlado. É uma tecnologia fundamental nas indústrias de metalurgia não ferrosa, química e de materiais avançados.

A vantagem fundamental de um forno rotativo elétrico não é apenas a sua capacidade de atingir altas temperaturas, mas a sua capacidade de aquecimento excepcionalmente preciso, uniforme e limpo. Isso o torna essencial para o processamento de materiais sensíveis e de alto valor, onde a contaminação por subprodutos de combustão é inaceitável.

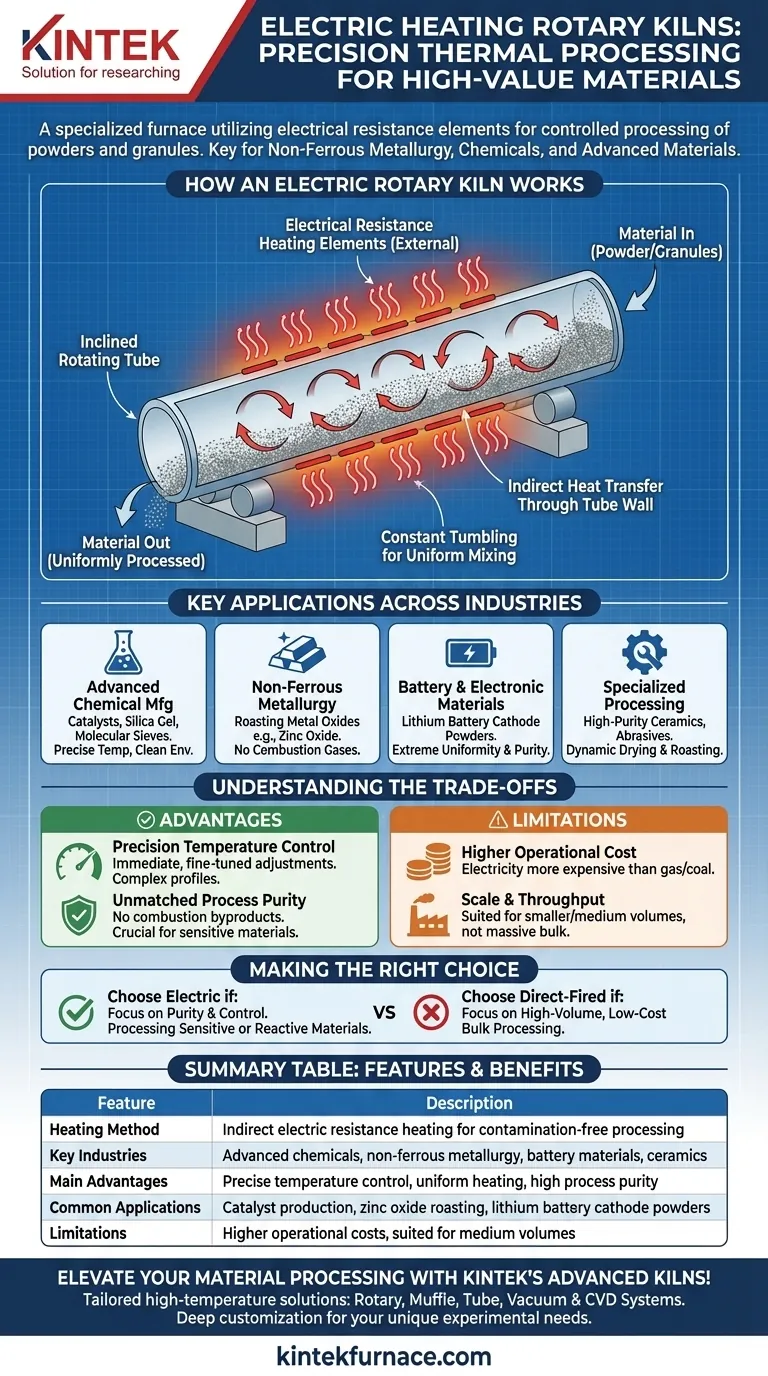

Como Funciona um Forno Rotativo Elétrico

O design de um forno rotativo elétrico é elegantemente simples e eficaz. Ele alavanca alguns princípios chave para alcançar o processamento uniforme do material.

Os Componentes Principais

O forno consiste em um tubo cilíndrico levemente inclinado, ou barril, que gira lentamente em seu eixo. O material é alimentado na extremidade mais alta e gradualmente se move em direção à extremidade de descarga mais baixa à medida que o forno gira.

O Princípio de Aquecimento Indireto

Ao contrário dos fornos tradicionais que queimam combustível, a fonte de calor não está dentro da câmara de processamento. Em vez disso, elementos de aquecimento por resistência elétrica são posicionados fora do tubo rotativo.

Esses elementos aquecem a parede externa do tubo, e o calor é então transferido através da parede para o material que se move lá dentro. Este método de aquecimento indireto é fundamental, pois isola completamente o material da fonte de aquecimento e de quaisquer contaminantes potenciais.

Fluxo de Material e Mistura Uniforme

A combinação da inclinação do forno e sua rotação lenta força o material a se mover. Esta mistura constante garante que cada partícula seja uniformemente exposta à superfície aquecida da parede do tubo. O resultado é uma calcinação, ustulação ou secagem excepcionalmente uniforme, sem pontos quentes ou frios.

Aplicações Chave em Várias Indústrias

Os benefícios exclusivos dos fornos rotativos elétricos os tornam indispensáveis em vários campos de alta tecnologia e especialidades onde o controle do processo é primordial.

Fabricação Química Avançada

Fornos elétricos são amplamente utilizados para a produção de catalisadores, sílica gel e peneiras moleculares químicas. Esses processos exigem perfis de temperatura precisos e um ambiente absolutamente limpo para alcançar as propriedades químicas desejadas.

Metalurgia Não Ferrosa

Em metalurgia, esses fornos são usados para a ustulação de óxidos metálicos como o óxido de zinco. A ausência de gases de combustão do combustível evita reações colaterais indesejadas, garantindo a pureza do produto metálico final.

Materiais de Bateria e Eletrônicos

Esta é uma aplicação moderna crítica. A produção de materiais para baterias de lítio, como pós de cátodo, depende da extrema uniformidade e pureza que os fornos elétricos fornecem. O desempenho da bateria final está diretamente ligado à qualidade desta etapa de processamento térmico.

Processamento de Material Especializado

A tecnologia também é usada para a secagem e ustulação dinâmica de vários pós, incluindo cerâmicas de alta pureza e abrasivos industriais, onde características consistentes das partículas são essenciais.

Entendendo os Compromissos

A escolha de um forno rotativo elétrico envolve equilibrar suas vantagens únicas em relação às suas limitações operacionais. Não é a ferramenta certa para todos os trabalhos de processamento térmico.

Vantagem: Controle Preciso de Temperatura

A eletricidade permite ajustes imediatos e finos na saída de calor. Isso permite que os operadores programem perfis de temperatura complexos com rampas e patamares que são difíceis de alcançar com sistemas a combustível.

Vantagem: Pureza de Processo Incomparável

Este é o benefício definidor do forno. Como nenhum combustível é queimado, não há subprodutos de combustão (como enxofre, cinzas ou vapor de água) para contaminar o material. Isso não é negociável para produtos químicos de alta pureza e materiais eletrônicos.

Limitação: Custo Operacional Mais Elevado

Em termos de energia pura, a eletricidade é tipicamente mais cara do que o gás natural ou o carvão. O custo operacional mais alto deve ser justificado pelo valor agregado por meio da qualidade e pureza superiores do produto.

Limitação: Escala e Vazão

Fornos rotativos elétricos são geralmente usados para processar materiais de alto valor em volumes pequenos ou médios. Para o processamento de grandes volumes, como na indústria de cimento, fornos de grande escala com queima direta são muito mais econômicos.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão de usar um forno rotativo elétrico deve ser guiada pelos requisitos específicos do seu material e produto final.

- Se seu foco principal é a pureza do produto e o controle preciso: Um forno rotativo elétrico é a escolha superior, especialmente para materiais químicos ou de bateria sensíveis onde a contaminação é inaceitável.

- Se seu foco principal é o processamento de grande volume e baixo custo de commodities: Um forno tradicional com queima direta usando gás ou carvão é quase sempre mais econômico para commodities como cimento ou minerais a granel.

- Se você está processando materiais que poderiam reagir com gases de combustão: O método de aquecimento elétrico indireto fornece um ambiente de processamento crucialmente inerte que um forno com queima direta não consegue oferecer.

Em última análise, selecionar um forno rotativo elétrico é uma decisão estratégica que prioriza a qualidade do material e o controle do processo em detrimento do custo bruto da energia.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Método de Aquecimento | Aquecimento por resistência elétrica indireta para processamento livre de contaminação |

| Indústrias Chave | Químicos avançados, metalurgia não ferrosa, materiais de bateria, cerâmicas |

| Principais Vantagens | Controle preciso de temperatura, aquecimento uniforme, alta pureza de processo |

| Aplicações Comuns | Produção de catalisadores, ustulação de óxido de zinco, pós de cátodo de bateria de lítio |

| Limitações | Custos operacionais mais altos, adequado para volumes médios, não para processamento a granel |

Eleve seu processamento de materiais com os fornos rotativos elétricos avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Rotativos, Fornos de Mufa, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossas soluções podem aprimorar a pureza do seu produto e a eficiência do processo!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso