Em um forno rotativo, a profundidade da cama é controlada principalmente por obstruções mecânicas, mais comumente uma barreira de anel (ring dam) ou uma configuração da extremidade de descarga projetada especificamente. Esse controle é fundamental porque a profundidade da cama determina diretamente a eficiência da transferência de calor, o tempo que o material passa no forno (tempo de residência) e a estabilidade e eficácia geral de todo o processo térmico.

O controle da profundidade da cama não é apenas uma questão de gerenciar o volume; é a alavanca fundamental para dominar o tempo de contato e a exposição da área de superfície do material à fonte de calor. Acertar este parâmetro otimiza a qualidade do produto e o uso de energia, enquanto errar leva à ineficiência, produto inconsistente e potencial dano ao equipamento.

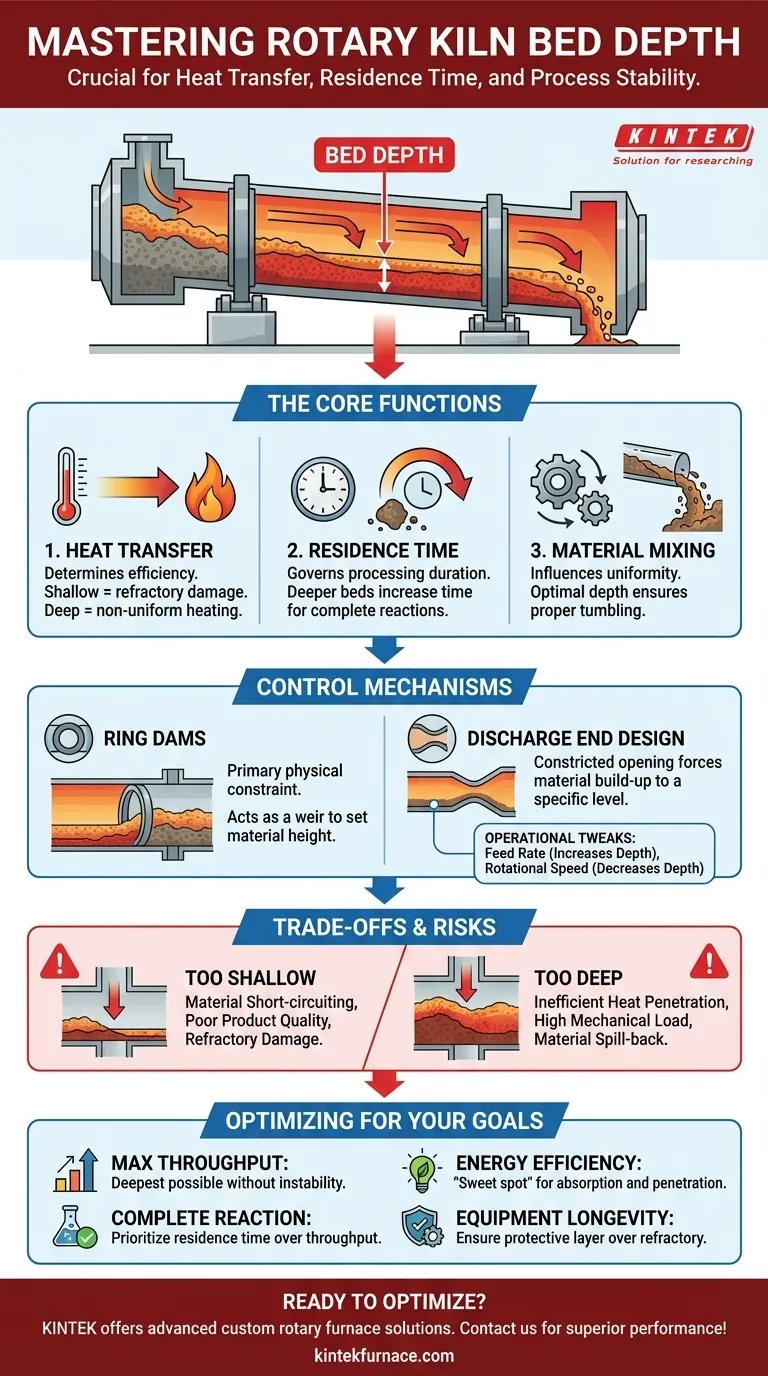

A Função Central da Profundidade da Cama

Entender a profundidade da cama é entender o coração da dinâmica térmica e mecânica do forno. Não é um número estático, mas uma variável chave do processo com consequências diretas.

Governança da Transferência de Calor

Um forno rotativo transfere calor para o material por meio de radiação direta da chama, convecção de gás quente e condução da parede refratária quente. A profundidade da cama determina a eficácia com que isso ocorre.

Se a cama for muito rasa, o material pode passar muito rapidamente ou superaquecer na superfície. Mais importante, a cama rasa falha em proteger adequadamente o revestimento refratário do impacto direto da chama, aumentando o desgaste e a perda de energia.

Se a cama for muito profunda, o calor não consegue penetrar no núcleo da cama de material. Isso resulta em um produto não uniforme, onde as camadas externas são processadas, mas as camadas internas permanecem intocadas, desperdiçando energia significativa.

Controle do Tempo de Residência

O tempo de residência — a duração que uma partícula passa dentro do forno — é crucial para a maioria das reações químicas e mudanças de fase física. A profundidade da cama, em conjunto com a inclinação do forno e a velocidade de rotação, governa isso.

Uma barreira aumenta a profundidade da cama, diminuindo efetivamente o progresso para a frente do material e aumentando o tempo de residência. Isso garante que processos que exigem uma duração específica, como calcinação ou combustão orgânica, sejam concluídos.

Influência na Mistura de Materiais

O movimento de tombamento característico de um forno rotativo é essencial para expor todas as superfícies das partículas ao calor e garantir um produto uniforme. A profundidade da cama influencia diretamente a qualidade dessa mistura.

Uma profundidade ideal promove uma cascata contínua de material pela face da cama. Se a cama for muito profunda, pode levar a "escorregamento" (slumping) ou "avalancheamento" onde grandes seções se movem de uma vez, resultando em má mistura e estresse mecânico no acionamento do forno.

Mecanismos para Controlar a Profundidade da Cama

Embora a taxa de alimentação e a velocidade de rotação tenham influência, a profundidade da cama é definida principalmente por características de projeto físico dentro do forno.

O Papel das Barreiras de Anel (Ring Dams)

Uma barreira de anel (ring dam), também conhecida como anel de retenção, é o mecanismo de controle mais comum. É uma estrutura de aço circular, revestida com refratário, soldada ao interior da carcaça do forno.

Esta barreira atua como um vertedouro. O material se acumula atrás dela até que a profundidade da cama atinja a altura da barreira, momento em que transborda e continua seu caminho pelo forno. A altura e a posição da barreira são projetadas especificamente para os requisitos do processo.

Projeto da Extremidade de Descarga

Em alguns fornos, especialmente aqueles sem uma barreira no meio do forno, o projeto da própria extremidade de descarga controla a profundidade da cama. Uma abertura restrita ou uma barreira embutida no calha de descarga força o material a se acumular em um certo nível antes de poder sair, definindo efetivamente a profundidade da cama para toda a unidade.

Interação com Parâmetros Operacionais

Embora as barreiras forneçam a restrição física primária, os operadores usam outras variáveis para fazer ajustes finos. O aumento da taxa de alimentação de material aumentará dinamicamente a profundidade da cama, enquanto o aumento da velocidade de rotação do forno tende a espalhar o material, diminuindo ligeiramente a profundidade.

Compreendendo as Trocas e Riscos

A escolha de uma profundidade de cama envolve equilibrar objetivos concorrentes. Julgar mal este parâmetro pode levar a problemas operacionais significativos.

O Risco de Profundidade de Cama Insuficiente

Uma cama muito rasa pode causar desvio de material (short-circuiting), onde partículas finas são transportadas pelo fluxo de gás antes de serem totalmente processadas. Isso leva a baixo rendimento e má qualidade do produto. Também expõe o revestimento refratário a estresse térmico excessivo, encurtando sua vida útil.

O Perigo de uma Profundidade de Cama Excessiva

Uma cama excessivamente profunda é ineficiente, pois o calor falha em atingir o núcleo do material. Isso aumenta drasticamente a carga mecânica no sistema de acionamento do forno, nos mancais e na carcaça. Em casos graves, pode fazer com que o material derrame de volta pela extremidade de alimentação, criando um risco de segurança e operacional.

Fazendo a Escolha Certa para Seu Processo

A profundidade de cama ideal não é um valor universal, mas sim ditada pelo seu material específico e objetivos de processo.

- Se seu foco principal é maximizar a vazão (throughput): Você buscará uma profundidade de cama que seja a mais profunda possível sem comprometer a uniformidade do produto ou causar instabilidade operacional.

- Se seu foco principal é garantir a reação química completa: Você priorizará uma profundidade de cama e configuração de barreira que garantam o tempo de residência necessário, mesmo que isso signifique uma vazão ligeiramente menor.

- Se seu foco principal é a eficiência energética: Você buscará o "ponto ideal" onde a cama é profunda o suficiente para absorver a maior parte do calor disponível, mas rasa o suficiente para que esse calor penetre totalmente no material.

- Se seu foco principal é a longevidade do equipamento: Você sempre garantirá que a cama seja profunda o suficiente para fornecer uma camada protetora sobre o refratário, evitando a exposição direta à chama e minimizando o choque térmico.

Em última análise, dominar a profundidade da cama é transformar uma dimensão física simples em uma ferramenta precisa para otimização de processos.

Tabela Resumo:

| Aspecto | Impacto da Profundidade da Cama | Mecanismo de Controle |

|---|---|---|

| Transferência de Calor | Afeta a eficiência; muito rasa arrisca danos ao refratário, muito profunda causa aquecimento não uniforme | Barreiras de anel, projeto da extremidade de descarga |

| Tempo de Residência | Determina a duração do processamento; camas mais profundas aumentam o tempo para reações | Barreiras, taxa de alimentação, velocidade de rotação |

| Mistura de Materiais | Influencia a uniformidade; profundidade ideal garante o tombamento adequado, evitando escorregamento | Ajustes de profundidade da cama por meio de obstruções mecânicas |

| Riscos Operacionais | Muito rasa leva a desvio (short-circuiting); muito profunda aumenta a carga mecânica e a ineficiência | Equilibrar a profundidade com os objetivos do processo |

Pronto para otimizar a profundidade da cama do seu forno rotativo para um desempenho superior? Na KINTEK, alavancamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos e muito mais. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aprimorando a transferência de calor, a eficiência e a qualidade do produto. Não deixe que as ineficiências o atrasem — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais