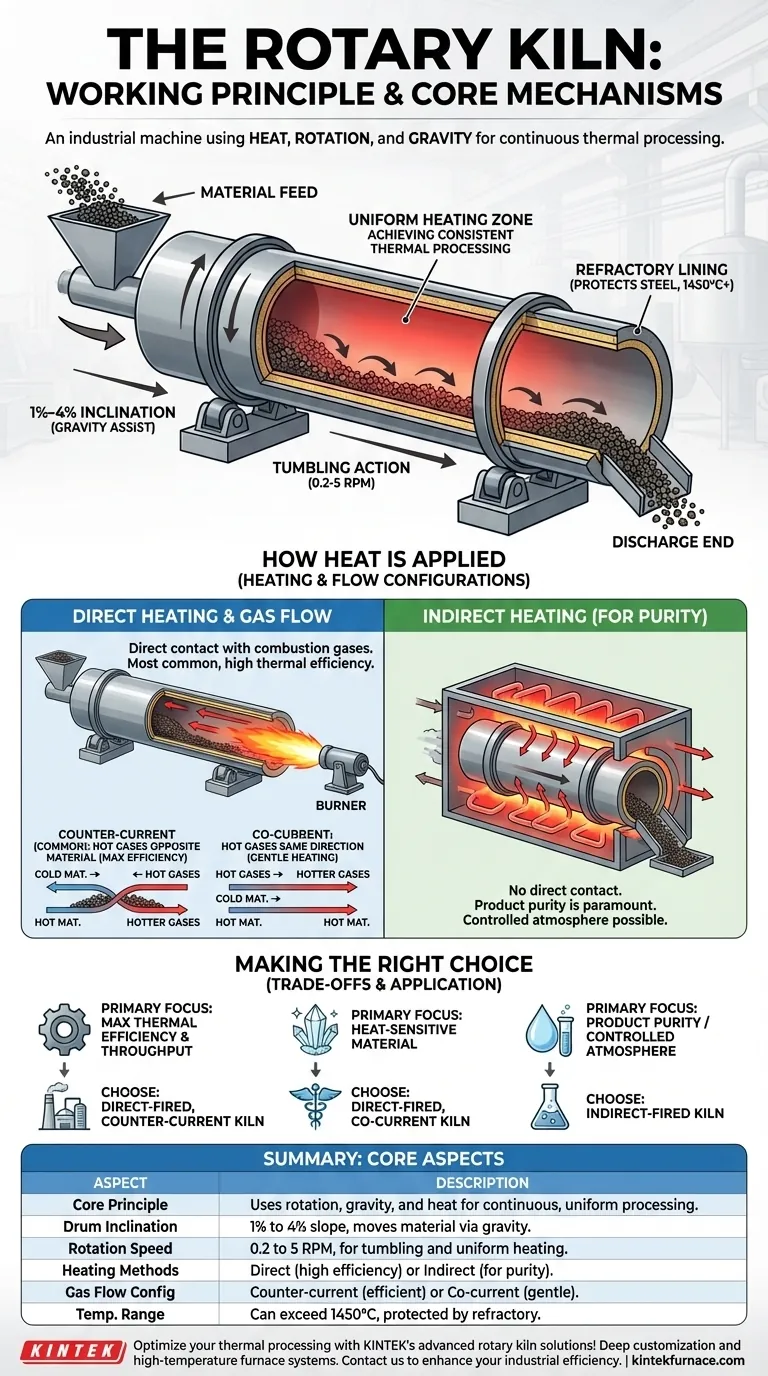

Em sua essência, um forno rotativo é uma máquina industrial que utiliza uma combinação de calor, rotação e gravidade para causar uma mudança física ou química em um material. Consiste em um tubo cilíndrico longo e rotativo, conhecido como tambor, que é inclinado em um leve ângulo. O material é introduzido na extremidade mais alta e cai lentamente em cascata em direção à extremidade mais baixa à medida que o tambor gira, sendo continuamente misturado e exposto a uma fonte de calor controlada ao longo do caminho.

O princípio fundamental não é apenas o aquecimento, mas sim a obtenção de um processamento térmico altamente uniforme e contínuo. A genialidade do forno rotativo reside no uso da mecânica simples de rotação e inclinação para controlar com precisão o tempo de exposição do material ao calor, garantindo um produto final consistente em escala industrial.

O Mecanismo Central: Como Funciona um Forno Rotativo

A operação de um forno rotativo é uma interação cuidadosamente orquestrada entre o movimento mecânico e a energia térmica.

O Tambor Inclinado e Rotativo

O corpo de um forno rotativo é um cilindro de aço montado sobre mancais de suporte que permitem sua rotação. Ele é posicionado com uma leve inclinação, tipicamente entre 1% e 4% (uma queda de 1 a 4 pés para cada 100 pés de comprimento).

Esta leve inclinação descendente é fundamental. Ela usa a gravidade para garantir que o material se mova constantemente da extremidade de alimentação para a extremidade de descarga.

Transporte e Tombamento do Material

O tambor gira lentamente, geralmente entre 0,2 e 5 rotações por minuto (RPM). Essa rotação lenta eleva o material até certo ponto na lateral do tambor antes que ele caia de volta na cama de material.

Esta ação de tombamento é essencial por duas razões: ela garante aquecimento uniforme ao expor continuamente novas partículas à fonte de calor e fornece a força motriz que move o material através do forno.

O Revestimento Refratário

O interior do tambor de aço é revestido com um material resistente ao calor chamado refratário. Este revestimento protege a estrutura externa de aço das temperaturas internas extremas, que podem exceder 1450°C (2640°F) em aplicações como a fabricação de cimento.

O Elemento Crítico: Aplicação de Calor

Como o calor é introduzido e gerenciado é fundamental para a função do forno. Existem dois métodos principais de aquecimento e duas configurações principais para o fluxo de gás.

Aquecimento Direto vs. Indireto

O aquecimento direto é o método mais comum. Um queimador, tipicamente localizado na extremidade de descarga, projeta uma chama e gases de combustão quentes diretamente no interior do forno. O material entra em contato direto com esses gases quentes.

O aquecimento indireto é usado quando o material não pode ser exposto a gases de combustão. Neste projeto, o tambor rotativo é envolto em um forno ou equipado com elementos de aquecimento externos. O calor é transferido através da parede do corpo do forno para o material interno, mantendo a atmosfera do processo separada e controlada.

Fluxo Contra-Corrente vs. Co-Corrente

Este princípio se aplica a fornos de chama direta e descreve a direção do fluxo de gás quente em relação ao material.

O fluxo contra-corrente é a configuração mais comum e termicamente eficiente. Gases quentes vindos do queimador na extremidade de descarga fluem para cima, opostos à direção do material. Isso permite a máxima transferência de calor, pois os gases mais quentes encontram o material mais quente.

O fluxo co-corrente envolve os gases quentes entrando pela extremidade de alimentação e fluindo na mesma direção que o material. Isso é usado para materiais sensíveis ao choque térmico, pois o material mais frio encontra primeiro os gases mais quentes, permitindo um aquecimento mais gradual.

Compreendendo as Compensações (Trade-offs)

A escolha entre aquecimento direto e indireto é a decisão de projeto mais significativa, ditada inteiramente pelos requisitos do processo.

Quando Usar Aquecimento Direto

Fornos de chama direta são os cavalos de batalha da indústria pesada. Eles são escolhidos para aplicações de alta temperatura e alta capacidade onde o contato direto com o gás de combustão é aceitável.

Este método é mais termicamente eficiente porque o calor é transferido diretamente para o material. É ideal para processos robustos como produção de cimento, calcinação de cal e processamento de minerais.

Quando Usar Aquecimento Indireto

Fornos de aquecimento indireto são escolhidos quando a pureza do produto é primordial. Eles são essenciais para processos onde o material não deve ser contaminado por subprodutos da combustão (como enxofre ou cinzas) ou quando uma atmosfera interna específica (por exemplo, inerte ou redutora) é necessária.

A compensação é uma eficiência térmica menor e, tipicamente, temperaturas de processamento e capacidades menores em comparação com fornos de chama direta.

Fazendo a Escolha Certa para Seu Processo

Compreender esses princípios centrais permite que você selecione a configuração correta para um objetivo industrial específico.

- Se o seu foco principal for a máxima eficiência térmica e rendimento: Um forno de chama direta, com fluxo contra-corrente, é a escolha padrão para materiais a granel.

- Se o seu foco principal for o processamento de um material sensível ao calor: Um forno de chama direta, com fluxo co-corrente, fornece aquecimento mais suave para evitar danos ao material.

- Se o seu foco principal for a pureza do produto ou uma atmosfera controlada: Um forno de aquecimento indireto é a única opção para isolar o material dos gases de combustão.

Em última análise, o valor duradouro do forno rotativo advém de seu projeto simples, escalável e altamente adaptável para processamento térmico contínuo.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Usa rotação, gravidade e calor para processamento térmico contínuo e uniforme de materiais. |

| Inclinação do Tambor | Tipicamente 1% a 4% de inclinação para mover o material por gravidade da extremidade de alimentação para a de descarga. |

| Velocidade de Rotação | 0,2 a 5 RPM para ação de tombamento, garantindo aquecimento uniforme e transporte de material. |

| Métodos de Aquecimento | Aquecimento direto (alta eficiência, contato direto) ou aquecimento indireto (para pureza, atmosferas controladas). |

| Configurações de Fluxo de Gás | Contra-corrente (eficiente, gases quentes opostos ao material) ou co-corrente (suave, gases na mesma direção). |

| Faixa de Temperatura | Pode exceder 1450°C, com revestimento refratário para proteger o tambor. |

Otimize seu processamento térmico com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossa experiência pode melhorar sua eficiência industrial e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais