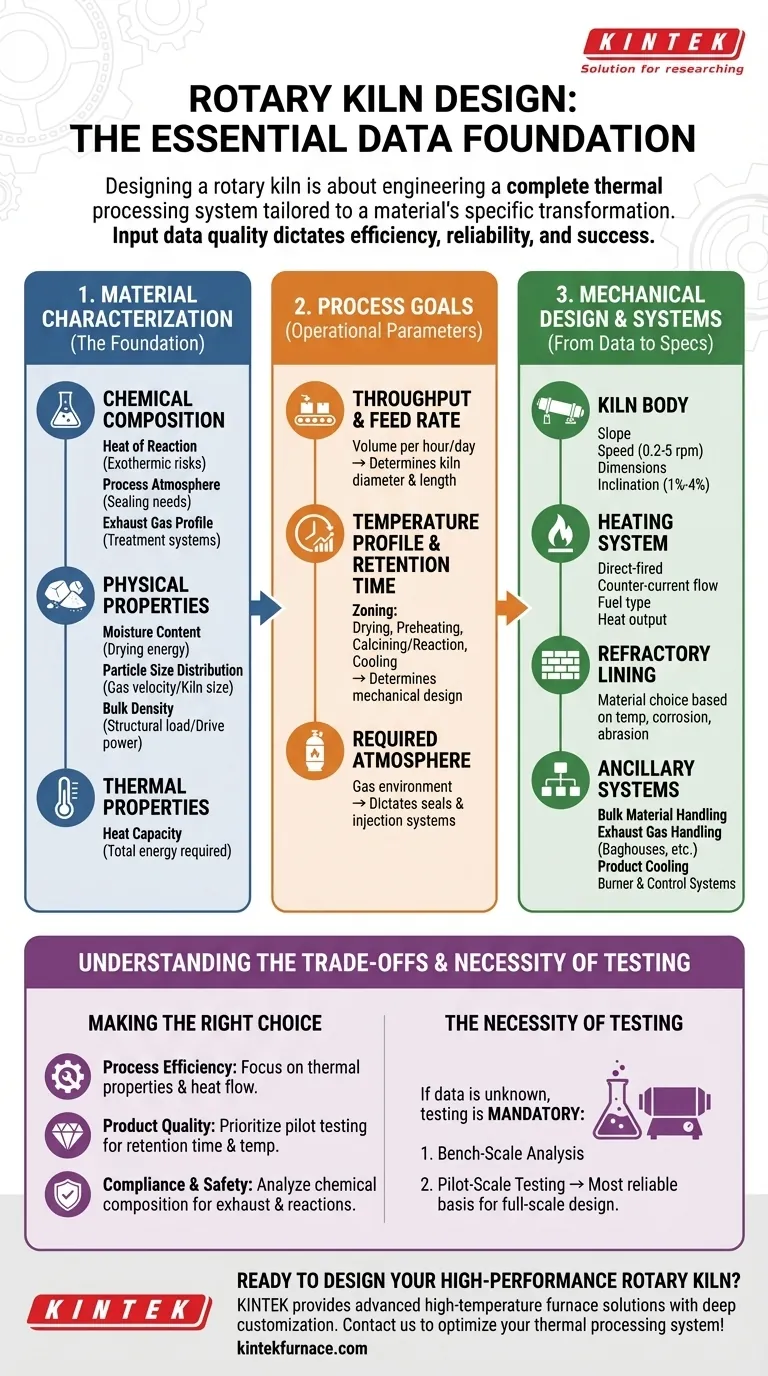

Para projetar adequadamente um forno rotativo, você deve coletar dados abrangentes em três categorias principais: as propriedades fundamentais do material, os requisitos de processo desejados e os parâmetros operacionais específicos. Esses dados incluem a composição química do material, teor de umidade, tamanho das partículas e densidade aparente, juntamente com objetivos do processo, como taxa de alimentação, temperatura alvo e o tempo de residência necessário. Sem essas informações, o projeto é baseado em suposições, o que é um caminho direto para a ineficiência operacional e falhas.

Projetar um forno rotativo não é sobre selecionar um equipamento; é sobre projetar um sistema completo de processamento térmico adaptado à transformação física e química específica de um material. A qualidade dos dados de entrada dita diretamente a eficiência, a confiabilidade e o sucesso final de toda a operação.

Caracterização do Material: A Fundação do Projeto

O material que você pretende processar é a variável mais importante. Suas características ditam quase todas as principais decisões de projeto. Dados incompletos do material são o ponto de falha mais comum no projeto de fornos.

Composição Química

Compreender a composição química é inegociável. Isso prevê como o material se comportará em altas temperaturas.

- Calor de Reação: Alguns materiais liberam energia (reações exotérmicas) quando aquecidos. O projeto deve levar em conta esse calor adicional para evitar superaquecimento e potenciais danos.

- Atmosfera do Processo: Certas reações químicas exigem uma atmosfera específica, como um ambiente livre de oxigênio ou rico em dióxido de carbono. Isso dita o sistema de vedação do forno e as capacidades de manuseio de gases.

- Perfil dos Gases de Exaustão: As reações químicas determinam a composição do gás de exaustão, o que é fundamental para projetar os sistemas de tratamento de gases legalmente exigidos (por exemplo, oxidadores térmicos, filtros de mangas).

Propriedades Físicas

A forma física do material dita como ele se move através do forno e interage com o calor.

- Teor de Umidade: Determina a energia necessária para a secagem e influencia o projeto da "zona de secagem" inicial do forno.

- Distribuição do Tamanho de Partículas (DTP): Materiais mais finos podem ser arrastados pelo gás do processo, exigindo velocidades de gás mais baixas e potencialmente diâmetros de forno maiores. Um material de alimentação uniforme e peletizado permite velocidades de gás mais altas e projetos menores e mais eficientes.

- Densidade Aparente: O peso do material afeta diretamente a carga estrutural. Materiais de alta densidade exigem uma carcaça mais robusta, sistema de suporte e um motor de acionamento mais potente.

Propriedades Térmicas

A forma como o material absorve e retém o calor é uma entrada central para todos os cálculos térmicos. A capacidade térmica é essencial para calcular a energia total necessária para elevar o material à temperatura alvo.

Definindo os Objetivos do Processo

Depois que o material é compreendido, você deve definir o que precisa que o forno realize. Esses objetivos definem os parâmetros operacionais primários para o projeto.

Vazão e Taxa de Alimentação

Esta é a quantidade de material que você precisa processar por hora ou por dia. A taxa de alimentação necessária é um fator primordial na determinação do volume geral — e, portanto, do diâmetro e comprimento — do forno.

Perfil de Temperatura e Tempo de Residência

O tempo de residência é a duração que o material deve passar no forno para sofrer a transformação desejada. Isso, combinado com o perfil de temperatura necessário, determina o projeto mecânico central do forno. O forno é frequentemente zonificado para gerenciar esse processo:

- Zona de Secagem: Remove a umidade.

- Zona de Pré-aquecimento: Eleva o material à temperatura de reação.

- Zona de Calcinação/Reação: A área de temperatura de pico onde ocorre a principal mudança química.

- Zona de Resfriamento: Começa a baixar a temperatura do produto.

Atmosfera Requerida

O ambiente gasoso específico necessário para a reação química dita o projeto das vedações do forno e se um sistema para injeção de gases específicos é necessário.

De Dados a Projeto Mecânico

Os dados do material e os objetivos do processo são traduzidos diretamente nas especificações físicas do forno e de seus sistemas de suporte.

Corpo do Forno: Inclinação, Velocidade e Dimensões

A combinação do tempo de residência necessário e das características de fluxo do material determina o comprimento, diâmetro, velocidade de rotação (tipicamente 0,2 a 5 rpm) e inclinação (tipicamente 1% a 4% de inclinação) do forno. Essas quatro variáveis são manipuladas no projeto para garantir que o material se mova pelo forno no ritmo correto.

Sistema de Aquecimento: Queimadores e Fluxo de Calor

O processo dita o método de aquecimento. A maioria dos fornos usa um sistema de fluxo contracorrente, com fogo direto, onde um queimador na extremidade de descarga aquece o gás que flui na direção oposta ao material. Esta é a configuração termicamente mais eficiente. O tipo de combustível e a saída de calor necessária são calculados a partir das propriedades térmicas do material e da vazão.

Revestimento Refratário

O interior da carcaça de aço do forno é protegido por um revestimento refratário. O material para este revestimento (por exemplo, tipos específicos de tijolo ou cerâmica fundida) é escolhido com base na temperatura máxima do processo, na corrosividade química do material e em suas características abrasivas.

Entendendo as Compensações e a Complexidade do Sistema

Um erro comum é focar apenas no cilindro do forno, ignorando o contexto mais amplo.

É um Sistema, Não Apenas um Forno

Um forno rotativo não opera isoladamente. Um projeto completo e funcional deve incluir todo o sistema auxiliar:

- Manuseio de Material a Granel: Equipamento para alimentar o material no forno e transportar o produto final para fora.

- Manuseio de Gases de Exaustão: Um sistema de filtros de mangas, lavadores ou oxidadores térmicos para limpar os gases de exaustão e atender aos regulamentos ambientais.

- Resfriamento do Produto: Muitas vezes, um resfriador rotativo separado ou outra tecnologia é necessária para manusear com segurança o produto descarregado quente.

- Sistemas de Queimador e Controle: A lógica completa e o hardware para gerenciar o combustível, a combustão e a temperatura.

A Necessidade de Testes

Se as propriedades chave do material são desconhecidas, testes são obrigatórios. O processo geralmente envolve:

- Análise em Escala de Bancada: Análise térmica e química inicial em laboratório.

- Testes em Escala Piloto: Operar o material através de um forno piloto menor para confirmar variáveis de processo como tempo de residência e temperatura em um ambiente dinâmico do mundo real. Os dados de um teste piloto são a base mais confiável para projetar um forno comercial em escala real.

Tomando a Decisão de Projeto Correta

Suas prioridades de projeto dependerão do seu objetivo de negócios mais crítico.

- Se seu foco principal for a eficiência do processo: Garanta que você tenha dados precisos sobre as propriedades térmicas do seu material para otimizar o fluxo de calor e minimizar o consumo de combustível.

- Se seu foco principal for a qualidade do produto final: Priorize testes piloto para ajustar perfeitamente o tempo de residência, o perfil de temperatura e a atmosfera interna necessários.

- Se seu foco principal for a conformidade regulatória e segurança: Invista pesadamente na análise da composição química para prever com precisão os gases de exaustão e as reações exotérmicas potenciais.

Em última análise, a coleta de dados detalhados e precisos é o investimento fundamental que garante que seu forno rotativo opere de forma eficiente, confiável e segura por muitos anos.

Tabela de Resumo:

| Categoria | Pontos de Dados Chave | Importância |

|---|---|---|

| Propriedades do Material | Composição química, teor de umidade, tamanho das partículas, densidade aparente, capacidade térmica | Determina o comportamento do forno, as necessidades de aquecimento e o projeto estrutural |

| Objetivos do Processo | Taxa de alimentação, temperatura alvo, tempo de residência, atmosfera requerida | Define os parâmetros operacionais para vazão e transformação |

| Parâmetros Operacionais | Inclinação do forno, velocidade de rotação, dimensões, revestimento refratário | Traduz dados em projeto mecânico para confiabilidade e eficiência |

Pronto para projetar um forno rotativo de alto desempenho adaptado às suas necessidades? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades exclusivas de experimentação e processamento. Entre em contato conosco hoje para otimizar seu sistema de processamento térmico e alcançar eficiência e confiabilidade superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente