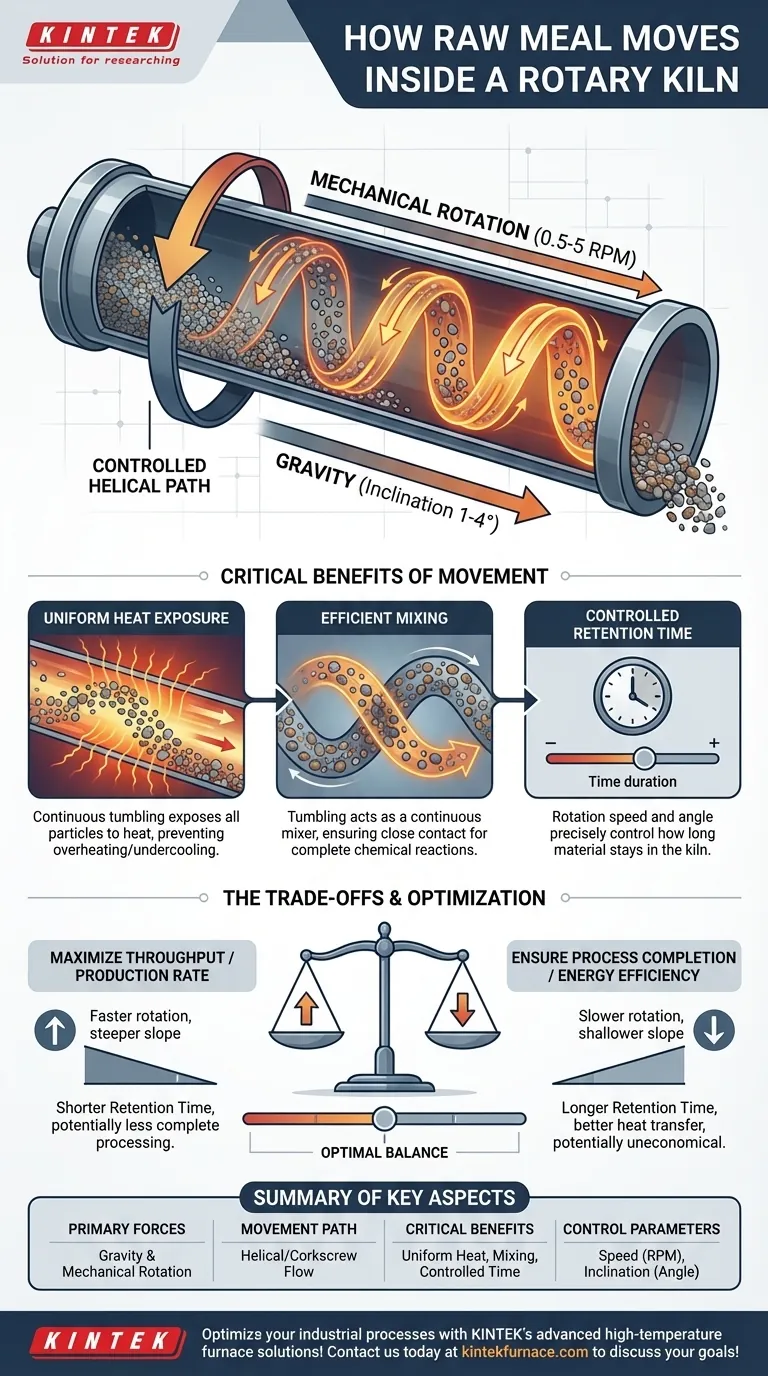

Em sua essência, o movimento do material bruto dentro de um forno rotativo é governado por dois princípios fundamentais trabalhando em conjunto: gravidade e rotação mecânica. O forno é um cilindro longo posicionado em um ligeiro ângulo descendente, e à medida que gira lentamente, o material é elevado e então rola para a frente, criando um fluxo lento e contínuo da extremidade de alimentação para a extremidade de descarga.

O movimento do material em um forno rotativo não é meramente para transporte. É um processo precisamente projetado para garantir que cada partícula seja continuamente misturada, tombada e exposta a um calor uniforme, o que é essencial para desencadear as reações químicas ou mudanças físicas necessárias.

As Duas Forças Principais que Impulsionam o Fluxo de Material

A elegante simplicidade do design do forno rotativo esconde uma interação sofisticada entre forças gravitacionais e mecânicas. Compreender esses dois componentes é a chave para entender todo o processo.

O Papel da Inclinação e da Gravidade

Um forno rotativo nunca é perfeitamente horizontal. Ele é instalado com uma ligeira inclinação, tipicamente entre 1 e 4 graus, com a extremidade de alimentação mais alta que a extremidade de descarga.

Esta ligeira inclinação significa que a gravidade puxa constantemente o material para baixo ao longo do comprimento do forno. Esta é a força primária que garante que o material se desloque do seu ponto de entrada para o seu ponto de saída.

O Impacto da Rotação do Forno

Simultaneamente, o cilindro inteiro do forno gira lentamente em seu eixo, tipicamente de 0,5 a 5 rotações por minuto. Esta rotação eleva continuamente o material pela parede interna do forno.

Uma vez que o material atinge uma certa altura (o ângulo de repouso), ele cai ou tomba de volta para o fundo do leito de material. Esta ação é crítica para a mistura.

O Efeito Combinado: Um Caminho Helicoidal Controlado

A combinação do movimento descendente da gravidade e do tombamento transversal da rotação força o material a seguir um caminho lento e em espiral (helicoidal).

Este caminho controlado garante que o material não apenas deslize pelo forno. Em vez disso, ele avança a uma taxa previsível e gerenciável, permitindo tempo de processamento suficiente.

Por que Este Movimento é Crítico para o Processo

A forma específica como o material se move através do forno é diretamente responsável pela eficácia do forno como um reator químico e trocador de calor. O propósito do design vai muito além do simples transporte.

Garantindo Exposição Uniforme ao Calor

A ação constante de tombamento é essencial para uma transferência de calor eficaz. Ela expõe continuamente novas partículas aos gases quentes que fluem através do forno e ao calor radiante das paredes refratárias.

Isso evita que a camada superior superaqueça enquanto a camada inferior permanece muito fria. O resultado é uma temperatura homogênea em todo o leito de material, levando a um produto final consistente.

Promovendo a Mistura Eficiente

Para processos como a fabricação de cimento, o objetivo é induzir reações químicas entre diferentes componentes no material bruto.

O movimento de tombamento atua como um misturador contínuo, garantindo que todas as partículas estejam em contato próximo, o que é vital para que as reações desejadas ocorram completa e eficientemente.

Controlando o Tempo de Retenção

O tempo de retenção — o tempo total que o material passa dentro do forno — é um dos parâmetros operacionais mais críticos.

Os engenheiros podem controlar com precisão essa duração ajustando a velocidade de rotação do forno e seu ângulo de inclinação. Uma rotação mais rápida ou uma inclinação mais íngreme diminui o tempo de retenção, enquanto uma rotação mais lenta ou uma inclinação mais suave o aumenta.

Compreendendo as Compensações

Otimizar o fluxo de material é um ato de equilíbrio. As configurações que maximizam um resultado podem impactar negativamente outro, exigindo uma cuidadosa consideração dos objetivos do processo.

Vazão vs. Tempo de Retenção

Aumentar a velocidade de rotação ou a inclinação aumentará a vazão do forno, o que significa que mais material é processado por hora.

No entanto, isso reduz o tempo de retenção. Se o material se mover muito rapidamente, ele pode sair do forno antes que as reações químicas estejam completas ou antes de atingir a temperatura desejada, resultando em um produto de baixa qualidade.

Eficiência Energética vs. Taxa de Produção

Um fluxo de material mais lento geralmente melhora a eficiência energética porque permite uma transferência de calor mais completa do combustível para o material.

Isso deve ser equilibrado com a taxa de produção exigida. Operar o forno muito lentamente pode tornar o processo antieconômico, mesmo que seja altamente eficiente do ponto de vista térmico. O objetivo é encontrar o ponto ótimo que atenda aos padrões de qualidade, minimizando o custo do combustível por tonelada de produto.

Fazendo a Escolha Certa para o Seu Objetivo

A operação ideal do forno depende inteiramente do seu objetivo principal. Ajustar os parâmetros de fluxo de material permite afinar o processo para diferentes resultados.

- Se o seu foco principal é maximizar a vazão: Você provavelmente operará com uma velocidade de rotação mais alta e/ou uma inclinação mais acentuada do forno, monitorando de perto a qualidade do produto para garantir que o tempo de retenção permaneça adequado.

- Se o seu foco principal é garantir a conclusão do processo: Você favorecerá um tempo de retenção mais longo usando uma velocidade de rotação mais lenta e uma inclinação mais suave, garantindo que cada partícula seja totalmente transformada.

- Se o seu foco principal é a eficiência energética: Você buscará o fluxo de material mais lento que ainda atenda aos objetivos de qualidade e produção, maximizando a transferência de calor e minimizando o combustível desperdiçado.

Em última análise, o movimento controlado do material é o mecanismo que transforma um simples tubo rotativo em um reator contínuo altamente eficaz.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Forças Primárias | Gravidade (devido à inclinação do forno) e rotação mecânica |

| Caminho do Movimento | Fluxo helicoidal ou em espiral da extremidade de alimentação para a de descarga |

| Benefícios Críticos | Exposição uniforme ao calor, mistura eficiente, tempo de retenção controlado |

| Parâmetros de Controle | Velocidade de rotação (0,5-5 RPM) e ângulo de inclinação (1-4 graus) |

| Impacto no Processo | Afeta a vazão, a qualidade do produto e a eficiência energética |

Otimize seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas