Em sua essência, um forno rotativo processa materiais, tombando-os continuamente dentro de um cilindro rotativo grande, aquecido e suavemente inclinado. Este movimento garante que cada partícula seja uniformemente exposta a uma temperatura e atmosfera controladas. O objetivo é impulsionar mudanças físicas ou reações químicas específicas, como secagem, calcinação ou redução, gerenciando precisamente a jornada do material através do calor.

O verdadeiro valor de um forno rotativo não é apenas a sua capacidade de aquecer materiais, mas o seu poder de garantir um processamento uniforme em escala. Ao combinar movimento controlado com um ambiente térmico preciso, ele transforma uma matéria-prima em um produto final consistente e de alta qualidade.

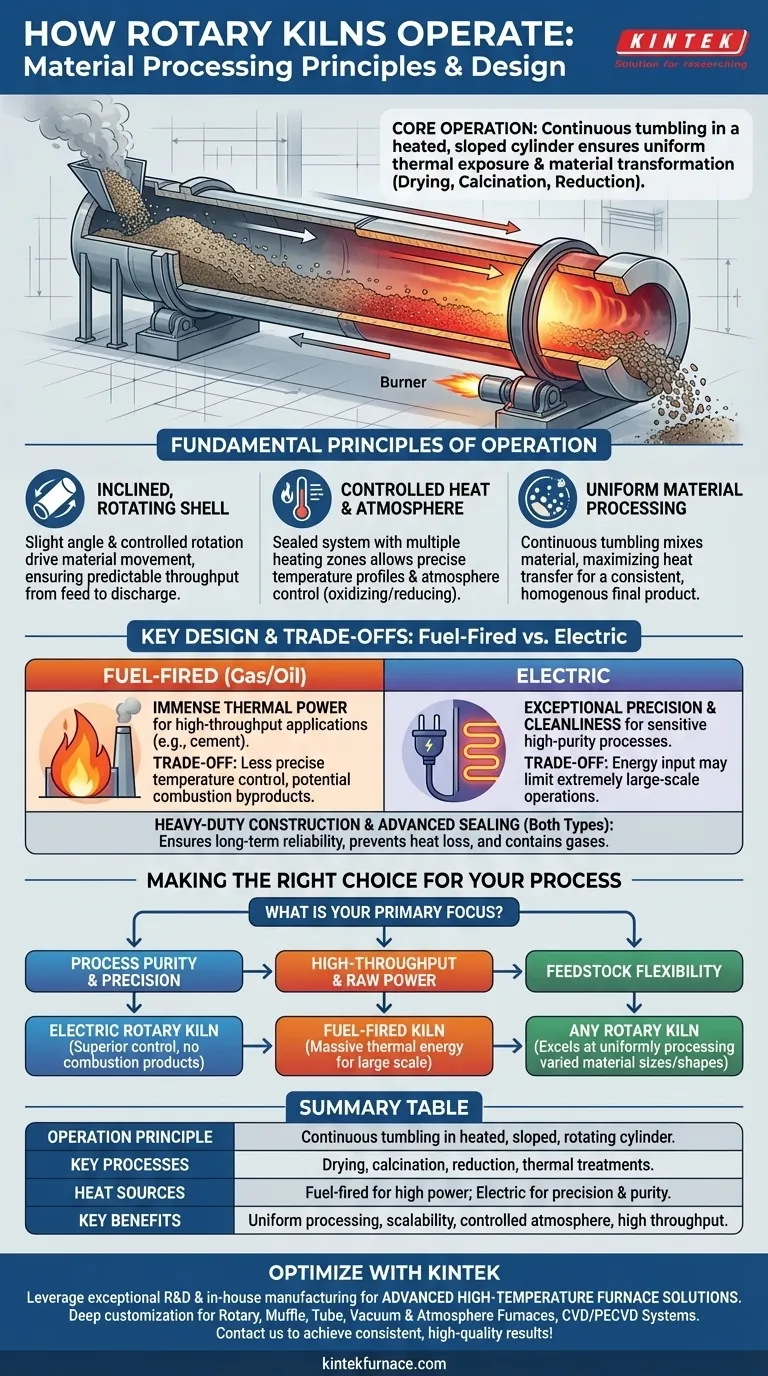

Os Princípios Fundamentais de Operação

A eficácia de um forno rotativo advém de alguns princípios-chave em interação. É um sistema dinâmico projetado para transformação contínua e uniforme de materiais.

O Cilindro Inclinado e Rotativo

O forno é um cilindro de aço longo, ou "carcaça", revestido com material refratário para suportar calor extremo. Ele é montado em um leve ângulo em relação à horizontal.

Esta inclinação, combinada com uma velocidade de rotação lenta e controlada, faz com que o material alimentado na extremidade superior tombe suavemente e flua em direção à extremidade inferior de descarga. Isso garante uma vazão consistente e previsível.

Calor e Atmosfera Controlados

O forno é selado em ambas as extremidades para manter um controle preciso sobre o ambiente interno. O calor pode ser aplicado diretamente, onde os gases de exaustão de um queimador entram em contato com o material, ou indiretamente, onde a carcaça é aquecida por fora.

Este design permite múltiplas zonas de aquecimento ao longo do comprimento do forno, possibilitando perfis de temperatura complexos. Também permite que os operadores controlem a atmosfera, por exemplo, criando um ambiente rico em oxigênio (oxidante) ou pobre em oxigênio (redutor) para facilitar reações químicas específicas.

Processamento Uniforme do Material

A ação de tombamento, frequentemente comparada à de uma secadora de roupas, é fundamental. Ela mistura constantemente a camada de material, garantindo que nenhuma partícula fique sem processamento.

Este movimento contínuo maximiza a transferência de calor, expondo todas as superfícies do material à temperatura e atmosfera controladas. O resultado é um produto final altamente consistente e homogêneo, difícil de alcançar em fornos estáticos de batelada.

Principais Considerações de Projeto

A natureza robusta e adaptável dos fornos rotativos decorre de seus componentes de projeto centrais, cada um servindo a uma função específica.

Sistema de Aquecimento: Alimentado por Combustível vs. Elétrico

Fornos tradicionais são alimentados por combustível (gás ou óleo), fornecendo imensa energia térmica para processos de grande escala, como a produção de cimento. Eles são potentes e eficazes para aplicações de alta vazão.

Fornos rotativos elétricos usam energia elétrica para aquecimento. Isso proporciona um controle de temperatura excepcionalmente preciso, crucial para materiais sensíveis ou processos com janelas operacionais estreitas, como a produção de produtos químicos especiais ou a calcinação de peneiras moleculares.

Construção Pesada e Vedação

Fornos rotativos são construídos para ambientes industriais exigentes. Sua construção pesada garante confiabilidade a longo prazo e operação segura sob estresse contínuo de alta temperatura.

Dispositivos de vedação avançados nas extremidades de alimentação e descarga são cruciais. Eles evitam a perda de calor, impedem a entrada de ar indesejado no sistema e contêm gases de processo, aumentando tanto a eficiência quanto a segurança operacional.

Entendendo as Compensações (Trade-offs)

Embora altamente eficazes, a escolha de um forno rotativo envolve a compreensão das compensações inerentes entre diferentes configurações e em comparação com outras tecnologias de processamento térmico.

Precisão vs. Potência Bruta

Fornos elétricos oferecem precisão e limpeza incomparáveis. Sem subprodutos de combustão, são ideais para aplicações de alta pureza. No entanto, a sua entrada de energia pode ser um fator limitante para o processamento de minerais em escala extremamente grande.

Fornos alimentados por combustível fornecem grandes quantidades de potência térmica bruta, tornando-os a escolha padrão para indústrias de alto volume. A compensação é um controle de temperatura menos preciso e o potencial de contaminação do produto pela combustão do combustível.

Investimento de Capital e Escala

Fornos rotativos representam um investimento de capital significativo. A sua "operação simples" refere-se ao processo contínuo simplificado após o início da operação, e não à falta de complexidade do equipamento em si.

A sua força reside no processamento contínuo de alta vazão. Para produção em batelada muito pequena ou trabalho laboratorial, outros tipos de fornos podem ser mais econômicos e práticos.

Fazendo a Escolha Certa para o Seu Processo

O seu objetivo específico de processamento é o fator mais importante na seleção do tipo certo de tecnologia de forno rotativo.

- Se o seu foco principal for pureza e precisão do processo: Um forno rotativo elétrico oferece controle de temperatura superior e elimina a contaminação por subprodutos de combustão.

- Se o seu foco principal for alta vazão e potência bruta: Um forno tradicional alimentado por combustível fornece a energia térmica maciça necessária para operações de grande escala, como processamento de minerais ou produção de cimento.

- Se o seu foco principal for flexibilidade da matéria-prima: A ação de tombamento inerente de qualquer forno rotativo é excelente no processamento uniforme de uma ampla variedade de tamanhos, formas e densidades de material.

Compreender estes princípios fundamentais permite-lhe alavancar um forno rotativo não apenas como um aquecedor, mas como um instrumento de precisão para a transformação de materiais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio de Operação | Tombamento contínuo em um cilindro aquecido, inclinado e rotativo para exposição uniforme |

| Processos Chave | Secagem, calcinação, redução e outros tratamentos térmicos |

| Fontes de Calor | Alimentado por combustível (gás/óleo) para alta potência, elétrico para precisão e pureza |

| Benefícios Chave | Processamento uniforme, escalabilidade, atmosfera controlada, alta vazão |

| Características do Projeto | Cilindro inclinado, revestimento refratário, sistemas de vedação, múltiplas zonas de aquecimento |

Pronto para otimizar seu processamento de materiais com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Se você precisa de potência de alta vazão ou controle preciso de temperatura, podemos ajudá-lo a alcançar resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem transformar seus processos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente