A diferença fundamental entre fornos rotativos diretos e indiretos reside inteiramente no método de aplicação do calor. Em um forno de queima direta, a chama e os gases quentes de combustão ficam dentro do forno, em contato direto com o material em processamento. Inversamente, um forno de queima indireta é aquecido por fora, com o calor sendo transferido através da carcaça metálica para o material, que nunca toca a fonte de combustão.

A escolha entre um forno direto e um indireto é ditada pela química do seu material. Fornos diretos oferecem eficiência térmica superior para materiais robustos, enquanto fornos indiretos fornecem a pureza do processo e o controle necessários para materiais sensíveis ou atmosferas especializadas.

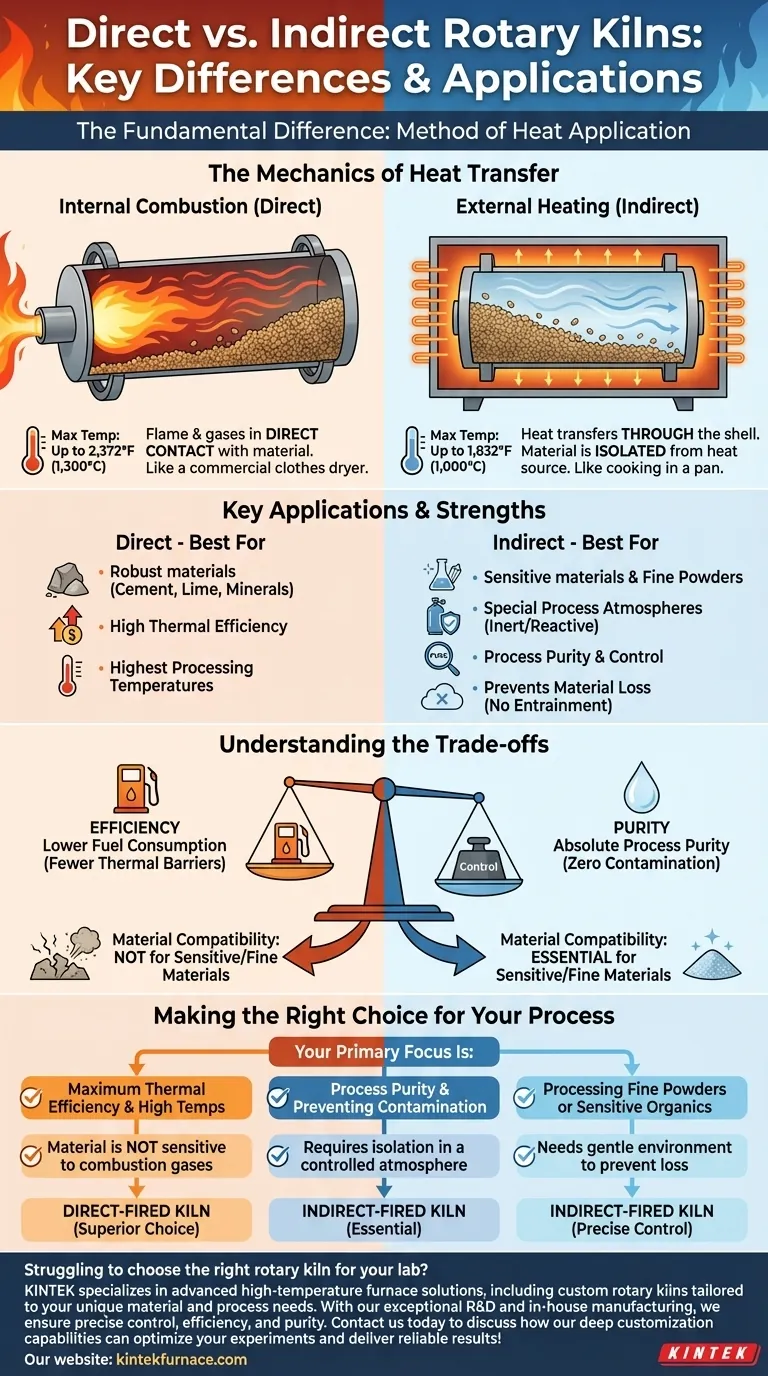

A Mecânica da Transferência de Calor

O projeto de um forno rotativo determina diretamente como a energia térmica atinge o material do processo. Essa diferença na mecânica de transferência de calor cria duas classes distintas de equipamentos com forças diferentes.

Fornos de Queima Direta: Combustão Interna

Em um sistema de queima direta, um queimador injeta combustível e ar no tambor rotativo, criando uma chama e gases quentes que fluem através do forno, geralmente em contato com o material.

Este método promove uma transferência de calor muito eficaz por convecção e radiação diretamente do fluxo de gás para o leito de material. Pense nisso como um secador de roupas comercial onde o ar quente se mistura diretamente com as roupas.

Esses fornos são capazes de atingir temperaturas de processo muito altas, frequentemente chegando a 2.372°F (1.300°C).

Fornos de Queima Indireta: Aquecimento Externo

Em um sistema de queima indireta, o tambor do forno rotativo é envolvido dentro de um forno estacionário ou cercado por elementos de aquecimento externos. A fonte de calor nunca entra no tambor.

O calor deve primeiro ser transferido para o exterior da carcaça rotativa e, em seguida, conduzir através da parede da carcaça para aquecer o material interno. Isso é análogo a cozinhar alimentos em uma panela em um fogão — a chama aquece a panela, que por sua vez cozinha a comida.

Este projeto limita a temperatura máxima, geralmente operando até 1.832°F (1.000°C), uma vez que o próprio material da carcaça se torna um fator limitante.

Aplicações Principais e Princípios Operacionais

Seu objetivo específico de processo — seja calcinação de matéria-prima ou modificação química delicada — apontará você para um projeto em detrimento do outro.

Quando Usar um Forno de Queima Direta

Fornos de queima direta são o "burro de carga" da indústria para aplicações de alto volume e alta temperatura onde o material é quimicamente robusto.

Eles são ideais para processar materiais que não são afetados negativamente pelo contato com subprodutos da combustão como CO₂, H₂O e excesso de oxigênio. Aplicações comuns incluem a produção de cimento, cal e a calcinação de minerais.

O principal fator para escolher um forno direto é sua alta eficiência térmica e capacidade de atingir as temperaturas de processamento mais altas possíveis.

Quando Usar um Forno de Queima Indireta

Fornos de queima indireta são escolhidos quando o controle do processo e a pureza do material são primordiais. Eles resolvem problemas que os fornos diretos não conseguem.

Sua aplicação mais crítica é quando uma atmosfera de processo especial é necessária. Como o material é isolado, o forno pode ser preenchido com um gás inerte (como nitrogênio) para evitar oxidação ou um gás reativo para processos químicos específicos.

Eles também são essenciais para processar materiais muito finos. Em um forno direto, o fluxo de gás de alta velocidade pode soprar pós finos para fora do tambor (um fenômeno chamado arrastamento), levando à perda de material. A atmosfera em repouso em um forno indireto evita isso.

Compreendendo as Trocas

Selecionar o forno certo requer uma avaliação objetiva das trocas entre eficiência térmica e controle de processo.

Eficiência vs. Pureza

A troca central é simples: eficiência pela pureza. Fornos diretos transferem calor de forma mais eficiente porque há menos barreiras térmicas, resultando em menor consumo de combustível para uma determinada temperatura.

Fornos indiretos sacrificam parte dessa eficiência para garantir pureza absoluta do processo, garantindo que o material nunca seja contaminado por gases de exaustão.

Faixa de Temperatura

Fornos diretos têm uma vantagem clara em atingir as temperaturas mais altas possíveis, tornando-os a única escolha para certas transformações metalúrgicas e mineralógicas. O teto de temperatura de um forno indireto é limitado pela tolerância ao calor e pela condutividade térmica de sua carcaça metálica.

Compatibilidade do Material

Este é o fator de decisão mais crítico. Se o seu material for sensível e puder ser danificado ou alterado pelo ambiente químico de um fluxo de gás de combustão, um forno indireto não é apenas uma opção — é uma necessidade.

Se o seu material for um pó fino, a possibilidade de perda de material por arrastamento em um forno direto geralmente torna o forno indireto a única escolha prática.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada por um claro entendimento das propriedades do seu material e do seu objetivo final de processo.

- Se o seu foco principal for máxima eficiência térmica e altas temperaturas: Um forno de queima direta é a escolha superior, desde que seu material não seja sensível aos gases de combustão.

- Se o seu foco principal for pureza do processo e prevenção de contaminação: Um forno de queima indireta é essencial, pois isola completamente o material em uma atmosfera controlada.

- Se o seu foco principal for processar pós finos ou orgânicos sensíveis à temperatura: Um forno de queima indireta fornece o ambiente suave necessário para evitar a perda de material e garantir um controle térmico preciso.

Ao priorizar as necessidades do seu material, você pode selecionar com confiança a tecnologia de forno que fornecerá os resultados mais confiáveis e eficazes.

Tabela de Resumo:

| Recurso | Forno de Queima Direta | Forno de Queima Indireta |

|---|---|---|

| Transferência de Calor | Contato direto com gases de combustão | Aquecimento externo através da carcaça |

| Temperatura Máxima | Até 2.372°F (1.300°C) | Até 1.832°F (1.000°C) |

| Aplicações Ideais | Cimento, cal, calcinação de minerais | Materiais sensíveis, pós finos, atmosferas controladas |

| Vantagem Principal | Alta eficiência térmica | Pureza e controle do processo |

Com dificuldades para escolher o forno rotativo certo para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos personalizados adaptados às suas necessidades exclusivas de material e processo. Com nossa excepcional P&D e fabricação interna, garantimos controle preciso, eficiência e pureza para aplicações como calcinação ou manuseio de materiais sensíveis. Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem otimizar seus experimentos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida