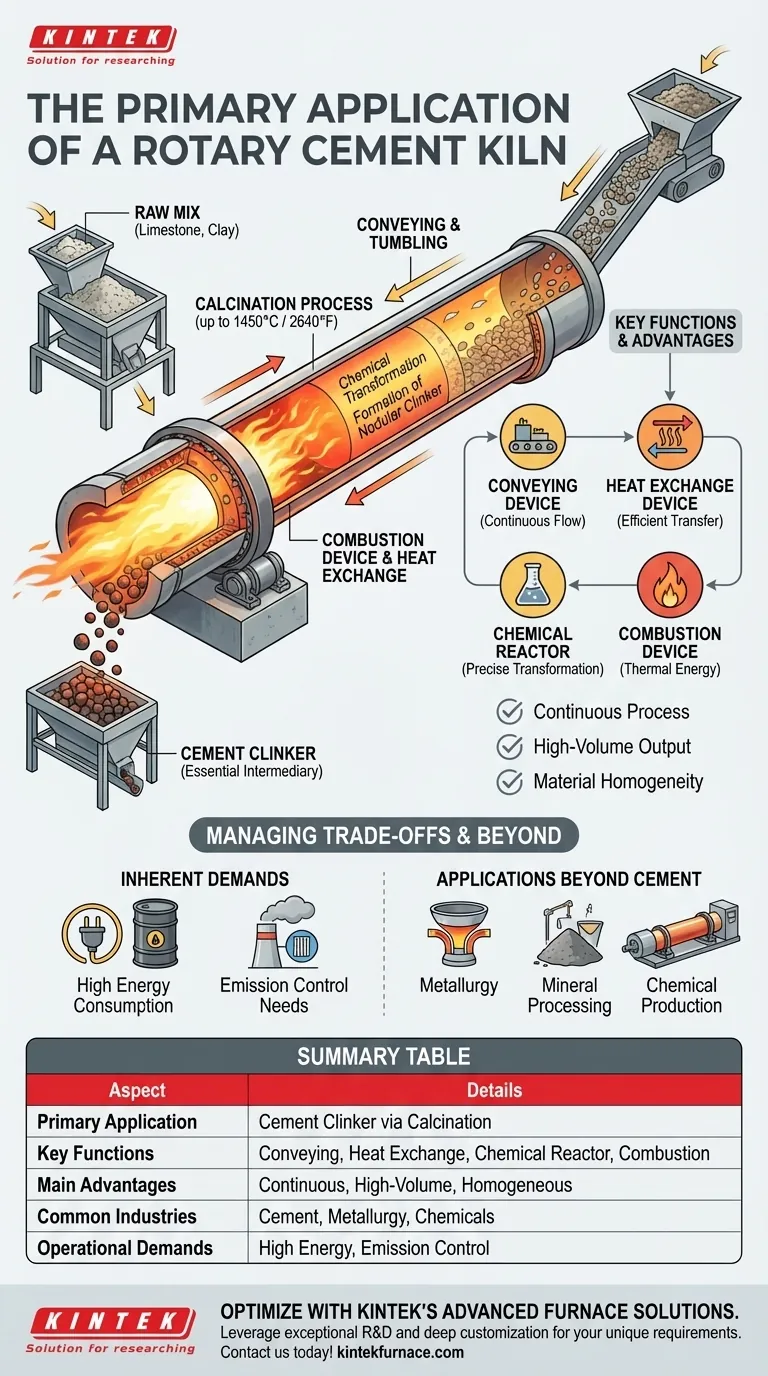

A aplicação principal de um forno rotativo de cimento é a produção de clínquer de cimento, o material intermediário essencial usado para fabricar todo o cimento moderno. Este processo de alta temperatura, conhecido como calcinação, transforma quimicamente uma mistura de calcário, argila e outros materiais no clínquer nodular, do tamanho de mármore, que forma a base do concreto.

Um forno rotativo não é meramente um forno; é um reator químico dinâmico. Seu propósito central é usar calor extremo e movimento contínuo para facilitar uma transformação química precisa, convertendo ingredientes brutos em um novo material com as propriedades específicas exigidas para o cimento.

O Papel do Forno na Produção de Cimento

O forno rotativo é frequentemente chamado de "coração" da fábrica de cimento porque é o equipamento central responsável pela mudança de fase mais crítica em todo o processo de fabricação.

Da Mistura Crua ao Clínquer

Uma mistura crua finamente moída é alimentada na extremidade superior de um cilindro de aço longo, suavemente inclinado e rotativo. À medida que o forno gira lentamente, o material cai gradualmente em direção à extremidade inferior, mais quente.

Esta jornada expõe o material a temperaturas cada vez mais altas, frequentemente atingindo até 1450°C (2640°F). Este calor intenso elimina a água, decompõe o calcário em óxido de cálcio e funde os materiais em novos compostos, formando o clínquer.

Mais do que um Forno: Suas Quatro Funções

Um forno rotativo desempenha quatro papéis distintos simultaneamente:

- Dispositivo de Transporte: A rotação e a inclinação do forno movem continuamente o material da extremidade de alimentação para a extremidade de descarga.

- Dispositivo de Troca de Calor: Transfere eficientemente o calor da chama do queimador e dos gases quentes para a cama de material.

- Reator Químico: Fornece o ambiente de alta temperatura necessário para que ocorram as reações químicas essenciais da calcinação.

- Dispositivo de Combustão: A extremidade inferior abriga um queimador potente que fornece a energia térmica necessária para todo o sistema.

A Importância do Processamento Uniforme

A rotação lenta e constante é fundamental. Ela garante a homogeneidade ao misturar continuamente o material, prevenindo pontos quentes e garantindo que cada partícula seja exposta ao mesmo perfil de temperatura. Isso resulta em um produto de clínquer final com qualidade altamente consistente.

Compreendendo as Compensações (Trade-offs)

Embora indispensáveis para a fabricação de cimento, os fornos rotativos apresentam exigências operacionais inerentes que devem ser gerenciadas.

Por Que os Fornos Rotativos Predominam

O design do forno rotativo oferece várias vantagens chave que o tornam o padrão da indústria. Ele facilita um processo contínuo, permitindo um fluxo constante e de alto volume de material. Seu design também é flexível, capaz de produzir vários tipos de cimento, incluindo cimento Portland, branco e pozolânico.

As Exigências Inerentes: Energia e Emissões

A principal compensação é o imenso consumo de energia. Manter temperaturas acima de 1400°C requer uma quantidade significativa de combustível.

Consequentemente, os fornos modernos são projetados para máxima eficiência térmica, frequentemente com pré-aquecedores e pré-calcinadores para minimizar a perda de calor. Eles também requerem sistemas de controle de emissões sofisticados, como filtros e lavadores de gases, para gerenciar os subprodutos da combustão e calcinação.

Aplicações Além do Cimento

Embora "forno de cimento" esteja no nome, a tecnologia subjacente do forno rotativo é usada em outras indústrias para processamento de materiais de alta temperatura.

Fornos rotativos elétricos, por exemplo, são usados em metalurgia, processamento de minerais e produção química. Eles são ideais para processos que exigem controle preciso de temperatura para reações de oxidação, redução ou ustulação de materiais granulares.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função do forno ajuda a esclarecer sua aplicação em vários contextos industriais.

- Se o seu foco principal for a produção de cimento em larga escala: O forno rotativo tradicional, alimentado por combustível, é o padrão estabelecido da indústria por sua capacidade de produzir grandes volumes de clínquer homogêneo continuamente.

- Se o seu foco principal for o processamento de materiais especializados: Um forno rotativo elétrico pode ser superior devido ao seu controle preciso de temperatura, que é crítico para reações químicas específicas em metalurgia ou materiais avançados.

- Se o seu foco principal for a eficiência operacional: O design do forno para troca de calor contínua e fluxo de material é fundamental para minimizar a perda de energia e garantir a consistência do produto.

Em última análise, a genialidade do forno rotativo reside na sua capacidade de transformar matérias-primas simples nos blocos de construção do nosso mundo moderno através de um processo térmico contínuo, controlado e altamente eficiente.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Aplicação Principal | Produção de clínquer de cimento via calcinação a até 1450°C |

| Funções Chave | Transporte, troca de calor, reator químico, combustão |

| Principais Vantagens | Processo contínuo, alta produção de volume, homogeneidade do material |

| Indústrias Comuns | Produção de cimento, metalurgia, processamento de minerais, produtos químicos |

| Exigências Operacionais | Alto consumo de energia, requer sistemas de controle de emissões |

Otimize Seus Processos Industriais com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você atua na produção de cimento, metalurgia ou processamento químico, nossa experiência garante maior eficiência, controle preciso de temperatura e resultados consistentes.

Contate-nos hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e impulsionar seus projetos adiante!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência