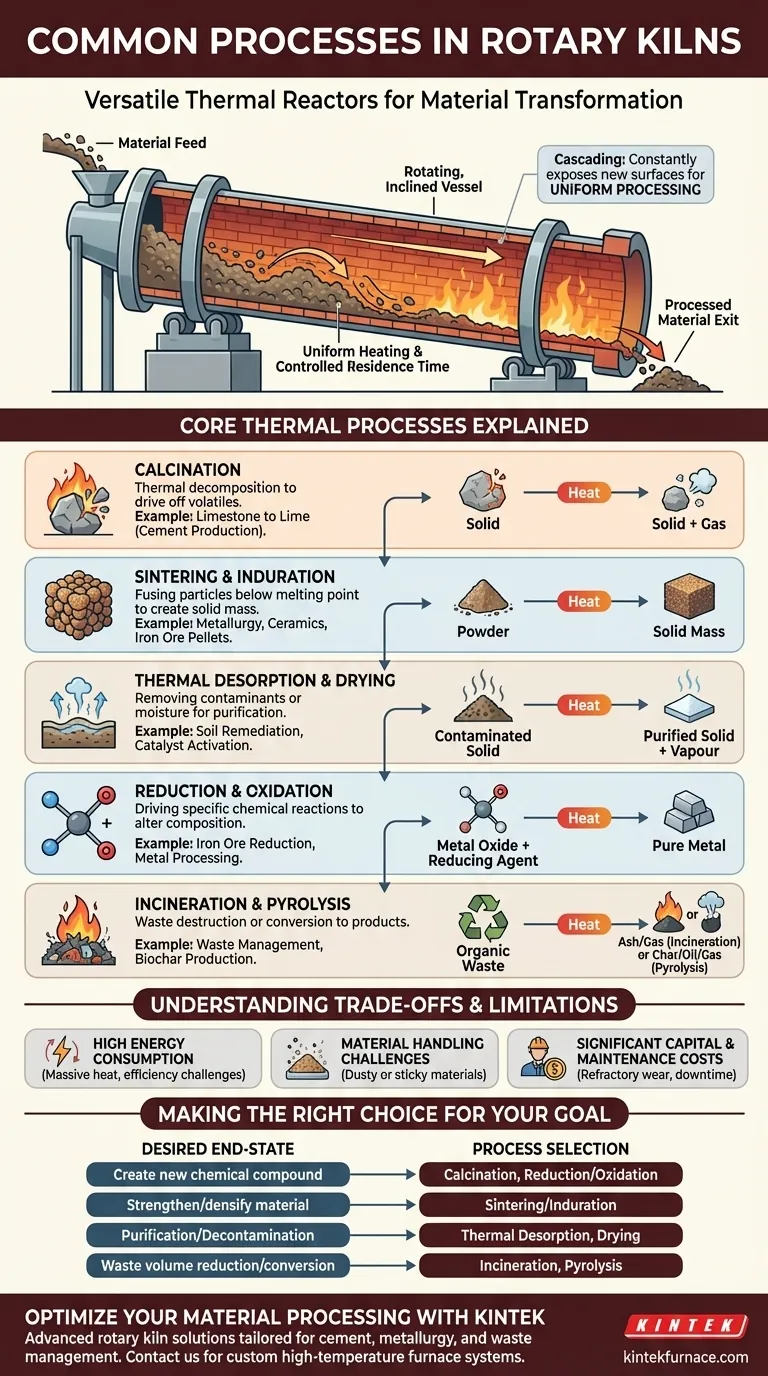

Em sua essência, os fornos rotativos são reatores térmicos altamente versáteis usados para induzir mudanças físicas e químicas específicas em materiais sólidos. Os processos mais comuns que eles facilitam incluem calcinação para decomposição química, sinterização para criar uma massa sólida, dessorção térmica para purificação e redução ou oxidação para reações químicas direcionadas. Esses processos aproveitam a capacidade única do forno de misturar e aquecer uniformemente materiais a altas temperaturas.

Um forno rotativo não é meramente um forno; é um ambiente de processamento dinâmico. Seu valor vem de sua capacidade de usar uma combinação de calor controlado, mistura rotacional e condições atmosféricas para transformar precisamente um material de um estado para outro.

O Papel Fundamental de um Forno Rotativo

Um forno rotativo é um vaso cilíndrico grande e rotativo, revestido com tijolos refratários e montado em um ligeiro ângulo. O material é alimentado na extremidade mais alta, e a lenta rotação e inclinação do forno fazem com que o material tombe e se mova gradualmente em direção à extremidade mais baixa e mais quente.

Este design é altamente eficaz por duas razões. Primeiro, a ação de tombamento, conhecida como "cascateamento", expõe constantemente novas superfícies do material à fonte de calor, garantindo um processamento uniforme. Segundo, o ângulo e a velocidade de rotação controlam precisamente o tempo de residência — quanto tempo o material permanece dentro do forno — o que é crítico para alcançar a transformação desejada.

Processos Térmicos Essenciais Explicados

Embora as aplicações sejam diversas, elas podem ser agrupadas em um punhado de processos térmicos fundamentais. Compreender essas funções essenciais é fundamental para entender as capacidades do forno.

Mudança de Fase e Química (Calcinação)

A calcinação é o processo de aquecer um material sólido a uma alta temperatura para eliminar um componente volátil e induzir uma mudança química. Este é um dos usos mais comuns para fornos rotativos.

Um exemplo clássico é na produção de cimento, onde o calcário (carbonato de cálcio) é aquecido para produzir cal (óxido de cálcio) pela eliminação de dióxido de carbono. É um processo de decomposição térmica.

Criação de uma Massa Sólida (Sinterização e Endurecimento)

A sinterização envolve aquecer um material em pó ou granular a uma temperatura ligeiramente abaixo de seu ponto de fusão. A esta temperatura, as partículas se fundem, criando uma massa única, sólida ou porosa.

Este processo aumenta a resistência e a densidade do material sem liquefazê-lo. É amplamente utilizado na metalurgia para processar finos de minério e na produção de cerâmicas. O endurecimento é um processo semelhante frequentemente aplicado a pelotas de minério de ferro.

Remoção de Substâncias Indesejadas (Dessorção Térmica e Secagem)

Esses processos focam na purificação, removendo substâncias voláteis de um material base sólido.

A secagem é a forma mais simples, usada especificamente para remover água ou umidade. A dessorção térmica, um processo mais avançado, usa calor para vaporizar e remover outros compostos orgânicos voláteis (COVs) ou contaminantes, como a limpeza de solos contaminados ou a ativação de catalisadores.

Condução de Reações Químicas (Redução e Oxidação)

Além do aquecimento, um forno rotativo pode controlar a atmosfera química para conduzir reações específicas.

A redução é um processo químico que remove oxigênio de um composto, frequentemente introduzindo um agente redutor como o monóxido de carbono. Isso é fundamental na metalurgia para converter óxidos metálicos em metais puros, como na redução de minério de ferro. A oxidação é o oposto, onde o objetivo é adicionar oxigênio a um material.

Destruição e Conversão (Incineracão e Pirólise)

Fornos rotativos também são ferramentas eficazes para o tratamento de resíduos e a conversão de materiais.

A incineração utiliza altas temperaturas e excesso de oxigênio para alcançar a combustão completa de materiais orgânicos. Isso é usado principalmente para a destruição de resíduos e redução de volume. A pirólise envolve o aquecimento de materiais orgânicos na ausência de oxigênio, fazendo com que se decomponham em gás e produtos de carvão valiosos, em vez de queimar.

Compreendendo as Vantagens e Limitações

Embora incrivelmente versáteis, os fornos rotativos não são a solução universal para todas as necessidades de processamento térmico. Compreender suas vantagens inerentes é crucial para a aplicação adequada.

Alto Consumo de Energia

Operando em temperaturas que frequentemente excedem 1000°C (1800°F), os fornos rotativos são grandes consumidores de energia. Perdas significativas de calor podem ocorrer através do revestimento do forno e dos gases de exaustão, tornando a eficiência energética um desafio operacional primário.

Desafios de Manuseio de Materiais

A ação de tombamento que torna os fornos eficazes também pode criar problemas. Materiais muito finos ou em pó podem ser arrastados no gás de exaustão, exigindo sistemas de manuseio de gás complexos e caros. Por outro lado, materiais pegajosos ou aglomerados podem acumular-se no revestimento refratário, exigindo paradas periódicas para limpeza.

Custos de Capital e Manutenção Significativos

Os fornos rotativos são equipamentos grandes e pesados que representam um grande investimento de capital. Além disso, o ambiente interno agressivo causa desgaste no revestimento de tijolos refratários, que requer inspeção regular e eventual substituição, levando a custos de manutenção significativos e tempo de inatividade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo depende inteiramente da transformação que você precisa alcançar. Ao focar no estado final do seu material, você pode identificar o processo correto.

- Se o seu foco principal é criar um novo composto químico: Você provavelmente está procurando calcinação para decomposição ou um processo de redução/oxidação para conversão química.

- Se o seu foco principal é fortalecer ou densificar um material: Sinterização ou endurecimento é o processo-chave necessário para fundir partículas.

- Se o seu foco principal é purificação ou descontaminação: Dessorção térmica, secagem ou torrefação serão seus métodos primários para eliminar componentes voláteis.

- Se o seu foco principal é redução de volume ou conversão de resíduos: Incineração para destruição ou pirólise para conversão química são as aplicações mais diretas.

Compreender esses processos essenciais permite que você utilize o forno rotativo não apenas como um forno, mas como uma ferramenta precisa para a transformação de materiais.

Tabela Resumo:

| Processo | Função Primária | Aplicações Comuns |

|---|---|---|

| Calcinação | Decomposição térmica para eliminar voláteis | Produção de cimento, fabricação de cal |

| Sinterização e Endurecimento | Fusão de partículas para criar massa sólida | Metalurgia, produção de cerâmicas |

| Dessorção Térmica e Secagem | Remoção de contaminantes ou umidade | Remediação de solos, ativação de catalisadores |

| Redução e Oxidação | Reações químicas para alterar a composição | Redução de minério de ferro, processamento de metais |

| Incineracão e Pirólise | Destruição de resíduos ou conversão em produtos | Gestão de resíduos, produção de biocarvão |

Pronto para otimizar o processamento de seus materiais com soluções avançadas de forno rotativo? A KINTEK utiliza P&D excepcional e fabricação própria para fornecer sistemas de fornos de alta temperatura adaptados para indústrias como cimento, metalurgia e gestão de resíduos. Nossas profundas capacidades de personalização garantem desempenho preciso para calcinação, sinterização e muito mais. Entre em contato conosco hoje para discutir como nossos fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD podem aumentar sua eficiência e atender às suas necessidades experimentais exclusivas!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis