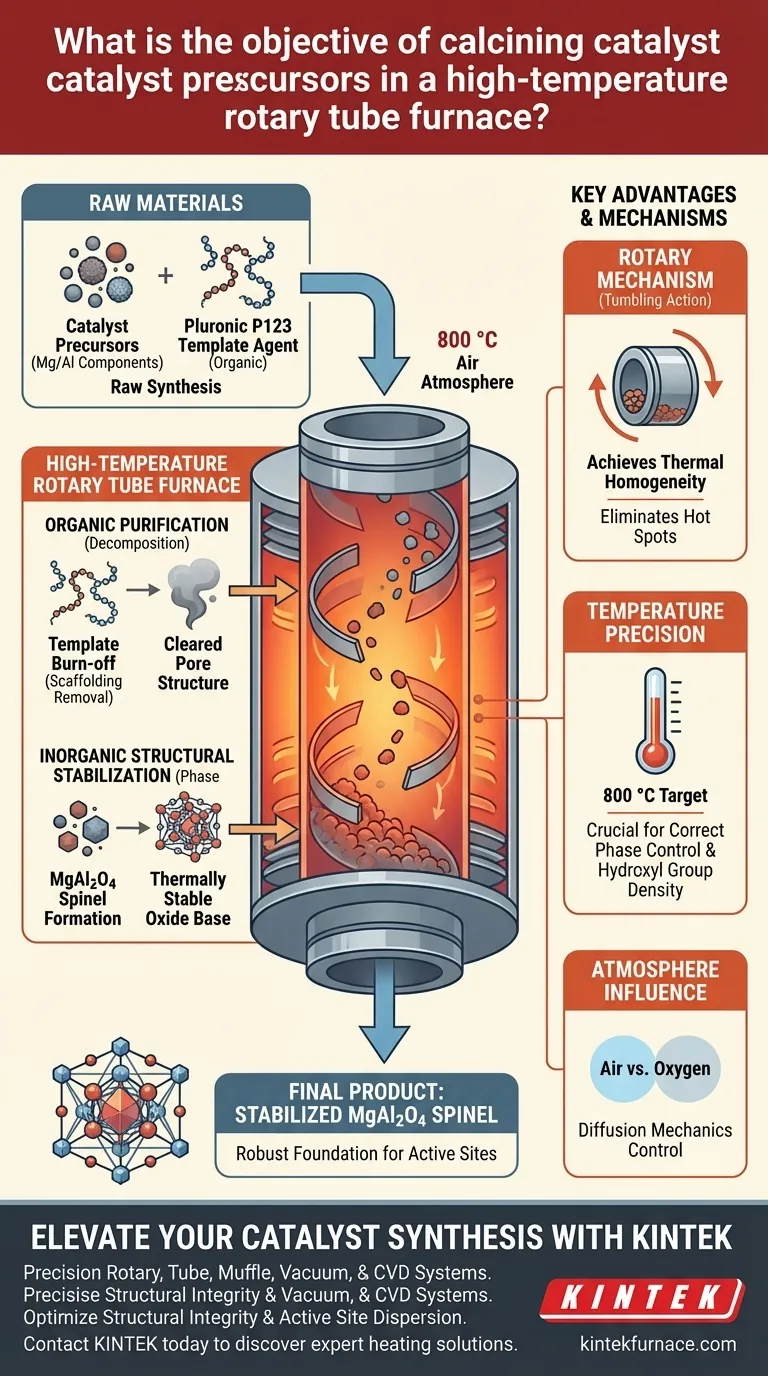

O objetivo principal deste processo é alcançar a purificação orgânica e a estabilização estrutural inorgânica simultâneas. Especificamente, a calcinação de precursores a 800 °C em atmosfera de ar serve para decompor termicamente o agente modelo Pluronic P123 e induzir uma transição de fase. Isso transforma os componentes brutos em um óxido misto de espinélio de magnésio-alumínio (MgAl2O4) termicamente estável, criando uma base robusta para a deposição de componentes metálicos ativos.

O processo de calcinação atua como uma ponte crítica entre a síntese bruta e a utilidade funcional, removendo os modelos orgânicos para revelar uma estrutura de espinélio cristalizada e estável, capaz de suportar a atividade catalítica.

O Processo de Transformação Química

Remoção de Agentes Modelo

A função inicial do ambiente de alta temperatura é a remoção completa do agente modelo Pluronic P123.

Através da decomposição térmica a 800 °C, a rede polimérica orgânica atua como uma estrutura sacrificial. Uma vez que este modelo é queimado, a estrutura de poros interna do material é limpa. Isso é semelhante à remoção de andaimes de um edifício após o concreto ter endurecido, deixando para trás a arquitetura desejada.

Transição de Fase Inorgânica

Além da purificação simples, o tratamento térmico impulsiona uma transição de fase química dentro dos componentes inorgânicos.

Os precursores são convertidos em uma base de óxido misto de espinélio de magnésio-alumínio (MgAl2O4). Esta fase cristalina específica é quimicamente e termicamente estável. Estabelecer essa estabilidade é vital, pois evita que o suporte do catalisador se degrade sob futuras condições operacionais.

Base para Sítios Ativos

A formação do espinélio MgAl2O4 fornece uma base estrutural necessária.

Esta base de óxido estabilizada permite a precipitação uniforme subsequente de componentes metálicos. Sem esta superfície pré-estabilizada, os metais ativos aplicados em etapas posteriores não se dispersariam corretamente, levando a um desempenho catalítico desigual.

A Vantagem Mecânica da Rotação

Alcançando a Homogeneidade Térmica

Enquanto a química dita a temperatura, o mecanismo rotativo do forno tubular garante a consistência.

Fornos estáticos podem sofrer de "pontos quentes" e "áreas de sombra", levando a uma calcinação desigual. A rotação contínua do tubo agita o pó, expondo cada partícula à fonte de calor uniformemente. Isso elimina gradientes térmicos e garante que todo o lote atinja a mesma estrutura de espinélio de alta qualidade.

Compreendendo as Compensações

Precisão de Temperatura e Controle de Fase

É crucial notar que temperaturas mais altas nem sempre são melhores; elas devem ser precisas.

Se a temperatura desviar significativamente do alvo (por exemplo, 800 °C), você corre o risco de alterar a fase incorretamente ou sinterizar o material agressivamente demais. Como visto em processos semelhantes de alumina, temperaturas específicas determinam a densidade de grupos hidroxila superficiais, que ditam o quão bem o suporte pode reter metais ativos posteriormente.

Influência da Atmosfera

A escolha da atmosfera (ar vs. oxigênio) muda fundamentalmente os mecanismos de difusão.

Embora o ar seja padrão para decomposição geral, o uso de oxigênio puro pode inibir a difusão de volume enquanto promove a difusão superficial. Essa compensação pode levar a tamanhos de partícula menores e melhor dispersão, mas requer equipamentos especializados de controle de atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de calcinação, alinhe seus parâmetros com seus requisitos catalíticos específicos:

- Se o seu foco principal é a integridade estrutural: Garanta que a temperatura seja mantida estritamente em 800 °C para garantir a formação completa da fase de espinélio MgAl2O4.

- Se o seu foco principal é a dispersão de sítios ativos: Priorize a função rotativa para garantir que cada partícula seja igualmente exposta, evitando o aglomeração que prejudica a precipitação de metais.

O sucesso do seu catalisador final depende inteiramente do controle rigoroso desta fase de purificação térmica e cristalização.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Resultado Chave |

|---|---|---|

| Purificação Orgânica | Decomposição térmica do modelo P123 | Estrutura de poros interna limpa |

| Estabilização Estrutural | Transição de fase a 800 °C | Formação de espinélio MgAl2O4 estável |

| Homogeneidade Térmica | Rotação e agitação do tubo | Eliminação de pontos quentes e gradientes |

| Preparação da Superfície | Controle preciso de temperatura/atmosfera | Base otimizada para deposição de metal |

Eleve a Síntese do Seu Catalisador com a KINTEK

A precisão é a diferença entre um precursor falho e um catalisador de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Rotativo, Tubo, Mufla, Vácuo e CVD adaptados para necessidades rigorosas de laboratório e industriais.

Nossos fornos de alta temperatura personalizáveis garantem a homogeneidade térmica e o controle de atmosfera necessários para a formação perfeita de espinélio MgAl2O4 e a remoção de modelos. Não se contente com calcinação desigual — Entre em contato com a KINTEK hoje para descobrir como nossas soluções de aquecimento especializadas podem otimizar a integridade estrutural do seu material.

Guia Visual

Referências

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos rotativos são particularmente adequados para a fusão de alumínio e reciclagem de sucata? Aumente sua eficiência de recuperação de metal

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Para que serve um forno rotativo? Obtenha Tratamento Térmico Uniforme para Pós e Granulados

- Quais são as principais vantagens de usar um forno rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como o corpo do forno rotativo varia com a aplicação? Adapte o comprimento para a eficiência do seu processo

- Qual é o papel dos rolos de suporte em um forno rotativo de cimento? Garanta a Estabilidade e Eficiência do Forno

- Quais opções de personalização estão disponíveis para fornos tubulares rotativos? Adapte Seu Forno para um Processamento Térmico Preciso

- Quais fatores afetam a vida útil do revestimento refratário em fornos rotativos? Maximizando a Durabilidade e a Eficiência