A vida útil de um revestimento refratário em um forno rotativo é determinada por uma interação direta e muitas vezes brutal entre suas práticas operacionais e sua escolha de material. Os principais fatores que ditam essa vida útil são a temperatura de operação, a agressividade química de diferentes ligas e escória, o estresse físico dos ciclos de aquecimento e resfriamento, e as propriedades inerentes do próprio material refratário.

Seu revestimento refratário não falha por uma única causa. Em vez disso, sua vida útil é um reflexo direto de quão bem as propriedades do material escolhido estão alinhadas com as tensões térmicas, químicas e mecânicas combinadas de sua operação específica do forno.

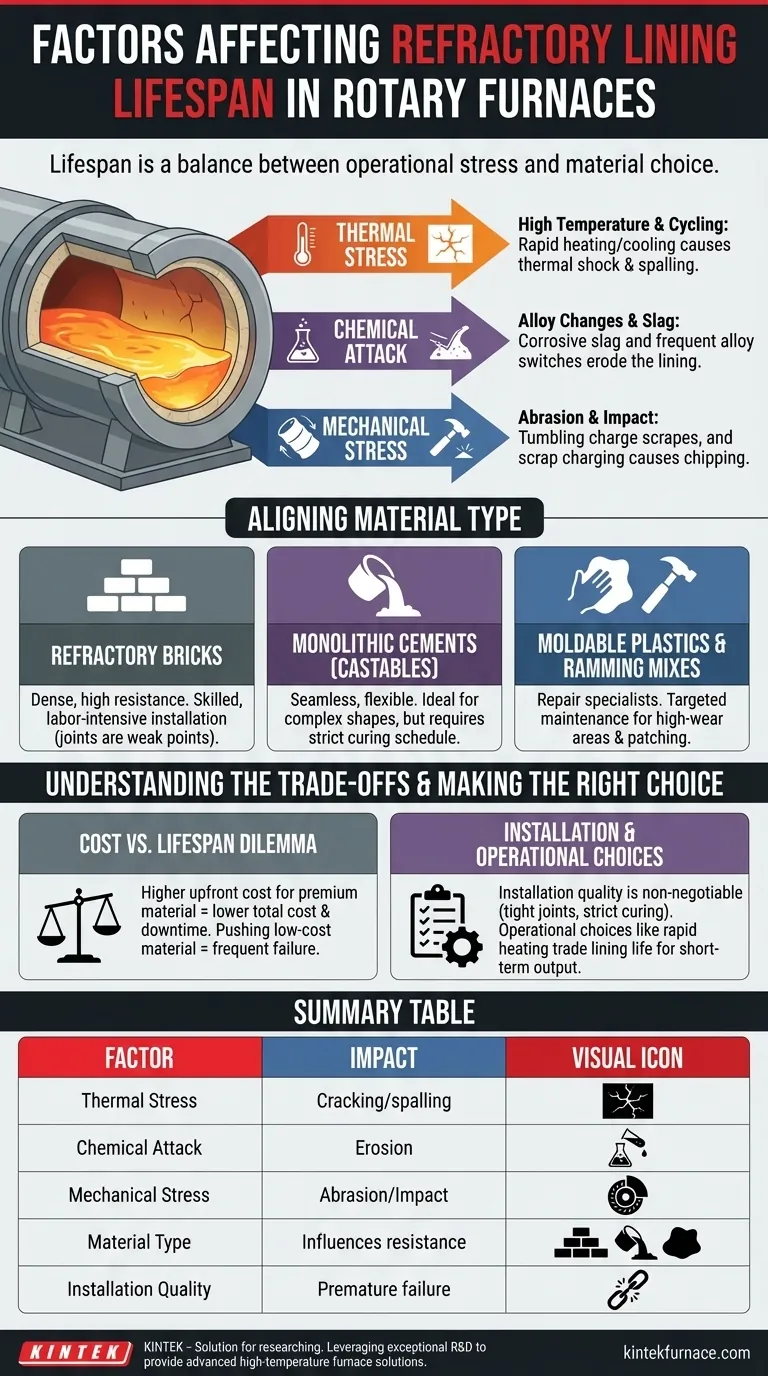

Os Principais Fatores de Estresse em Revestimentos Refratários

Compreender como um revestimento se degrada requer examinar as forças distintas que atuam contra ele durante cada ciclo. Esses fatores raramente agem isoladamente.

Estresse Térmico: Temperatura e Ciclos

O estresse mais óbvio é a alta temperatura de operação, que acelera o desgaste e pode se aproximar do limite de serviço do material.

No entanto, a frequência e a velocidade dos ciclos de aquecimento e resfriamento são frequentemente mais destrutivas. Esse ciclo térmico faz com que o refratário se expanda e contraia, induzindo estresse interno que leva a rachaduras e lascamento – uma falha conhecida como choque térmico.

Ataque Químico: Mudanças de Liga e Escória

Cada liga fundida produz uma química de escória única. Algumas escórias são altamente corrosivas e buscarão ativamente penetrar e corroer o revestimento refratário.

Mudanças frequentes entre diferentes ligas podem expor um revestimento projetado para um ambiente químico a outro, mais agressivo. Isso acelera significativamente o desgaste químico e a degradação.

Estresse Mecânico: Abrasão e Impacto

A própria natureza de um forno rotativo introduz desgaste mecânico. A ação de tombamento ou rolamento da carga do forno constantemente raspa e mói contra a face quente do revestimento.

O carregamento inicial de sucata metálica também pode causar danos por impacto direto, lascando ou rachando o material refratário antes mesmo do início do processo de fusão.

Alinhando o Tipo de Material com a Realidade Operacional

O material refratário que você seleciona é sua principal defesa contra esses estresses. Cada tipo oferece um equilíbrio diferente de propriedades, complexidade de instalação e custo.

Tijolos Refratários: O Padrão de Durabilidade

Os tijolos são formas pré-queimadas e densas que geralmente oferecem excelente resistência a altas temperaturas e abrasão. Materiais como tijolos de alto teor de alumina são uma escolha comum para aplicações exigentes.

Seu principal inconveniente é a instalação. Assentar tijolos é um processo que exige habilidade e muita mão de obra, e as juntas entre os tijolos podem se tornar pontos fracos para a penetração da escória.

Cimentos Monolíticos (Moldáveis): A Vantagem da Flexibilidade

Refratários monolíticos, como cimentos moldáveis, são instalados como concreto. Eles são misturados com água e depois despejados, bombeados ou moldados no local, criando um revestimento sem costura e sem juntas.

Essa estrutura monolítica elimina a fraqueza das juntas e os torna ideais para geometrias de forno complexas. Certas formulações oferecem resistência superior ao choque térmico.

Plásticos Moldáveis e Misturas de Compactação: Os Especialistas em Reparo

Esses materiais têm uma consistência semelhante à argila e são tipicamente compactados ou martelados no lugar.

Embora nem sempre sejam usados para um revestimento completo, eles são essenciais para criar formas complexas, como bicas, ou para realizar reparos críticos a quente ou a frio. Eles permitem manutenção direcionada que pode estender a vida útil de um revestimento completo.

Compreendendo as Compensações (Trade-offs)

Selecionar um refratário não é encontrar um único material "melhor", mas sim fazer um compromisso informado.

O Dilema Custo vs. Vida Útil

Materiais de alto desempenho vêm com um custo inicial mais alto, mas podem resultar em um custo total de propriedade menor ao estender a vida útil da campanha e reduzir o tempo de inatividade custoso.

Inversamente, um material de custo mais baixo pode ser perfeitamente adequado para um processo menos exigente, mas falhará rapidamente se for forçado além de seus limites de projeto, levando a revestimentos frequentes e caros.

A Qualidade da Instalação é Inegociável

Mesmo o refratário mais avançado falhará se for instalado incorretamente. Para moldáveis, isso significa proporções precisas de água e, mais criticamente, aderir a um cronograma rigoroso de cura e secagem. A pressa na secagem é uma causa primária de falha prematura.

Para tijolos, juntas justas e a argamassa correta são essenciais para evitar a penetração de metal e escória.

O Custo Oculto das Escolhas Operacionais

Forçar um forno ao seu limite térmico ou acelerar os tempos de aquecimento para atingir metas de produção troca diretamente a vida útil do revestimento por produção de curto prazo. Esta é uma decisão de negócios com um custo de manutenção muito real.

Fazendo a Escolha Certa para Sua Operação

Escolher a estratégia refratária ideal requer equilibrar seus objetivos operacionais com as capacidades do material e a disciplina de instalação.

- Se seu foco principal é a máxima vazão em altas temperaturas: Invista em tijolos refratários premium de alta densidade ou em um material moldável especializado de alta resistência, e imponha procedimentos controlados de aquecimento e resfriamento.

- Se seu foco principal é a flexibilidade operacional com mudanças frequentes de liga: Selecione um material moldável monolítico robusto especificamente formulado para alta resistência química e excelentes propriedades de choque térmico.

- Se seu foco principal é remendar e estender a vida útil da campanha: Mantenha plásticos moldáveis ou misturas de compactação apropriadas à mão para reparos rápidos e direcionados em áreas de alto desgaste.

Um programa de gerenciamento de refratários bem-sucedido é uma parceria proativa entre a ciência dos materiais e o procedimento operacional disciplinado.

Tabela de Resumo:

| Fator | Impacto na Vida Útil |

|---|---|

| Estresse Térmico | Causa rachaduras e lascamento devido a ciclos de aquecimento/resfriamento |

| Ataque Químico | Corrói o revestimento devido a escórias corrosivas e mudanças de liga |

| Estresse Mecânico | Leva à abrasão e danos por impacto devido à operação do forno |

| Tipo de Material | Influencia a resistência ao estresse; tijolos, moldáveis ou plásticos |

| Qualidade da Instalação | Instalação inadequada pode causar falha prematura |

Pronto para estender a vida útil do revestimento refratário do seu forno rotativo? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas para fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para otimizar o desempenho do seu forno e reduzir o tempo de inatividade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Quais são as principais aplicações de um forno rotativo elétrico? Alcance o Processamento de Materiais de Alta Pureza com Precisão

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida