Em sua essência, um forno rotativo se destaca ao combinar movimento dinâmico com processamento térmico. Suas principais vantagens são a uniformidade superior de calor, alta eficiência e controle excepcional do processo, que decorrem diretamente de sua capacidade de tombar e misturar continuamente os materiais enquanto os aquece em um ambiente rigorosamente regulamentado.

O verdadeiro valor de um forno rotativo não é uma única característica, mas a sinergia entre elas. A rotação constante garante que cada partícula seja processada identicamente, o que, quando combinado com o controle preciso de atmosfera e temperatura, oferece um nível de consistência e eficiência que fornos estáticos muitas vezes não conseguem igualar.

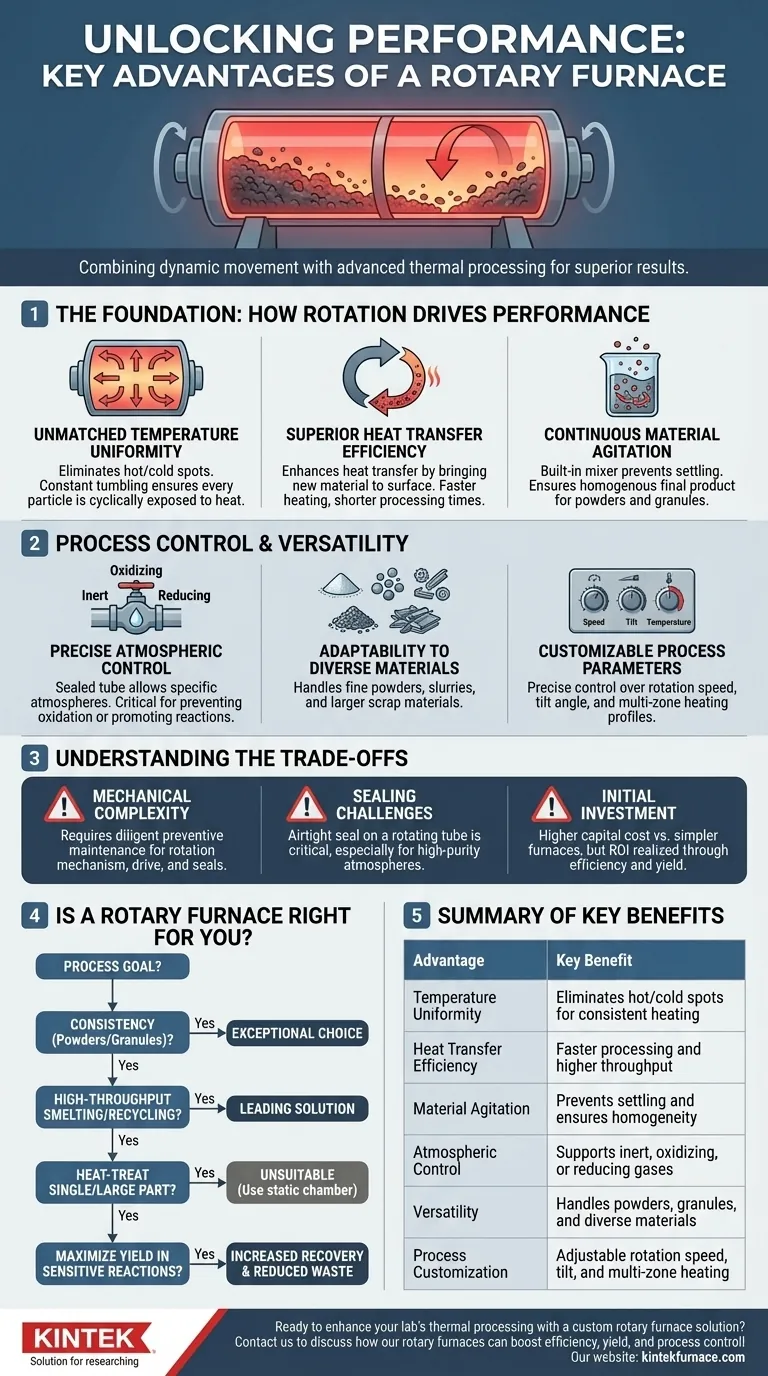

A Fundação: Como a Rotação Impulsiona o Desempenho

A característica definidora de um forno rotativo é sua câmara cilíndrica giratória. Esta ação mecânica simples é a fonte de suas vantagens técnicas mais significativas.

Uniformidade de Temperatura Inigualável

A tombada contínua do material elimina pontos quentes e pontos frios. Em um forno estático, o material no fundo ou no centro pode permanecer subprocessado, enquanto o material próximo à fonte de calor é superprocessado.

A rotação garante que cada partícula seja ciclicamente exposta à fonte de calor e à atmosfera do forno, resultando em uma distribuição de temperatura altamente uniforme em todo o lote.

Eficiência Superior de Transferência de Calor

Esse movimento constante aumenta drasticamente a transferência de calor. Ao trazer continuamente novo material para a superfície, o forno alcança um aquecimento mais rápido e eficiente em comparação com métodos estáticos que dependem unicamente da condução e radiação através de uma massa estacionária.

Isso leva diretamente a tempos de processamento mais curtos e maior rendimento.

Agitação Contínua do Material

Para processos que envolvem pós, grânulos ou materiais mistos, a ação rotativa atua como um misturador embutido. Isso impede a sedimentação da amostra e a segregação, garantindo um produto final homogêneo.

Isso é fundamental para aplicações como a ustulação de catalisadores ou sinterização, onde uma reação química e uma estrutura física consistentes são primordiais.

Controle de Processo e Versatilidade

Os fornos rotativos modernos são sistemas altamente projetados que oferecem um nível de controle que os torna adaptáveis a uma ampla gama de aplicações exigentes.

Controle Preciso da Atmosfera

Fornos rotativos são projetados para operar com atmosferas específicas. O tubo rotativo selado permite a introdução de gases inertes, oxidantes ou redutores.

Essa capacidade é essencial para prevenir oxidação indesejada, promover reações químicas específicas ou criar propriedades de material exclusivas durante o processo de aquecimento.

Adaptabilidade a Materiais Diversos

O design é inerentemente flexível, capaz de lidar com tudo, desde pós finos e lamas até materiais de sucata maiores, como placas de bateria para recuperação de chumbo.

Essa versatilidade os torna um ativo valioso em indústrias que variam de processamento químico e metalurgia a reciclagem e pesquisa científica.

Parâmetros de Processo Personalizáveis

Os operadores têm controle granular sobre o processo. Parâmetros chave como velocidade de rotação, ângulo de inclinação e temperatura podem ser ajustados com precisão.

Modelos avançados apresentam aquecimento multizona, permitindo diferentes perfis de temperatura ao longo do comprimento do tubo, o que possibilita ciclos de processamento altamente sofisticados e otimizados.

Compreendendo as Desvantagens

Embora poderosos, os fornos rotativos não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão objetiva.

Complexidade Mecânica

O mecanismo de rotação, incluindo o sistema de acionamento e as vedações, adiciona complexidade mecânica em comparação com um forno estático. Esses componentes exigem manutenção preventiva diligente para garantir a confiabilidade e evitar o tempo de inatividade.

Desafios de Vedação

Manter uma vedação perfeitamente hermética em um tubo rotativo é mais desafiador do que em uma câmara estática. Embora os projetos modernos sejam altamente eficazes, a integridade da vedação é um ponto crítico de verificação de manutenção, especialmente para processos que exigem atmosferas de alta pureza.

Investimento Inicial

A engenharia sofisticada, a mecânica de acionamento e os sistemas de controle geralmente resultam em um custo de capital inicial mais alto em comparação com fornos de caixa ou de lote mais simples de capacidade semelhante. O retorno do investimento é realizado através de maior rendimento, melhoria na taxa de produção e maior eficiência.

Um Forno Rotativo é Adequado para Sua Aplicação?

Escolher o forno certo requer alinhar suas capacidades com seus objetivos primários de processo.

- Se seu foco principal é a consistência do processo para pós ou grânulos: Um forno rotativo é uma escolha excepcional, pois sua mistura contínua garante um resultado homogêneo.

- Se seu foco principal é a fundição ou reciclagem de alto rendimento: A alta eficiência térmica e capacidade de um forno rotativo o tornam uma solução líder.

- Se seu foco principal é o tratamento térmico de uma única peça grande ou geometricamente complexa: Um forno rotativo é inadequado; uma câmara estática ou forno de lote seria a ferramenta correta.

- Se seu foco principal é maximizar o rendimento do material em reações sensíveis: A combinação de aquecimento uniforme e controle de atmosfera pode aumentar significativamente a recuperação e reduzir o desperdício.

Em última análise, um forno rotativo é uma ferramenta especializada projetada para processos onde a uniformidade, a eficiência e o controle são os impulsionadores mais críticos para o sucesso.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Uniformidade de Temperatura | Elimina pontos quentes/frios para aquecimento consistente |

| Eficiência de Transferência de Calor | Processamento mais rápido e maior rendimento |

| Agitação do Material | Impede a sedimentação e garante a homogeneidade |

| Controle de Atmosfera | Suporta gases inertes, oxidantes ou redutores |

| Versatilidade | Lida com pós, grânulos e materiais diversos |

| Personalização do Processo | Velocidade de rotação, inclinação ajustáveis e aquecimento multizona |

Pronto para aprimorar o processamento térmico de seu laboratório com uma solução de forno rotativo personalizada? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos rotativos podem aumentar sua eficiência, rendimento e controle de processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração