Os fornos rotativos são exclusivamente adequados para a fusão de alumínio e reciclagem de sucata porque seu design rotacional cria eficiência térmica superior e maximiza a recuperação de metal. Esse movimento constante de tombamento garante que toda a carga de alumínio seja aquecida uniformemente, enquanto a mistura contínua com fluxo salino, um processo que remove eficientemente impurezas e óxidos comuns em materiais de sucata.

Embora outros fornos possam fundir alumínio, a capacidade do forno rotativo de agitar constantemente a carga o torna excepcionalmente eficaz em maximizar a quantidade de metal utilizável recuperado de fontes de sucata diversas e frequentemente contaminadas.

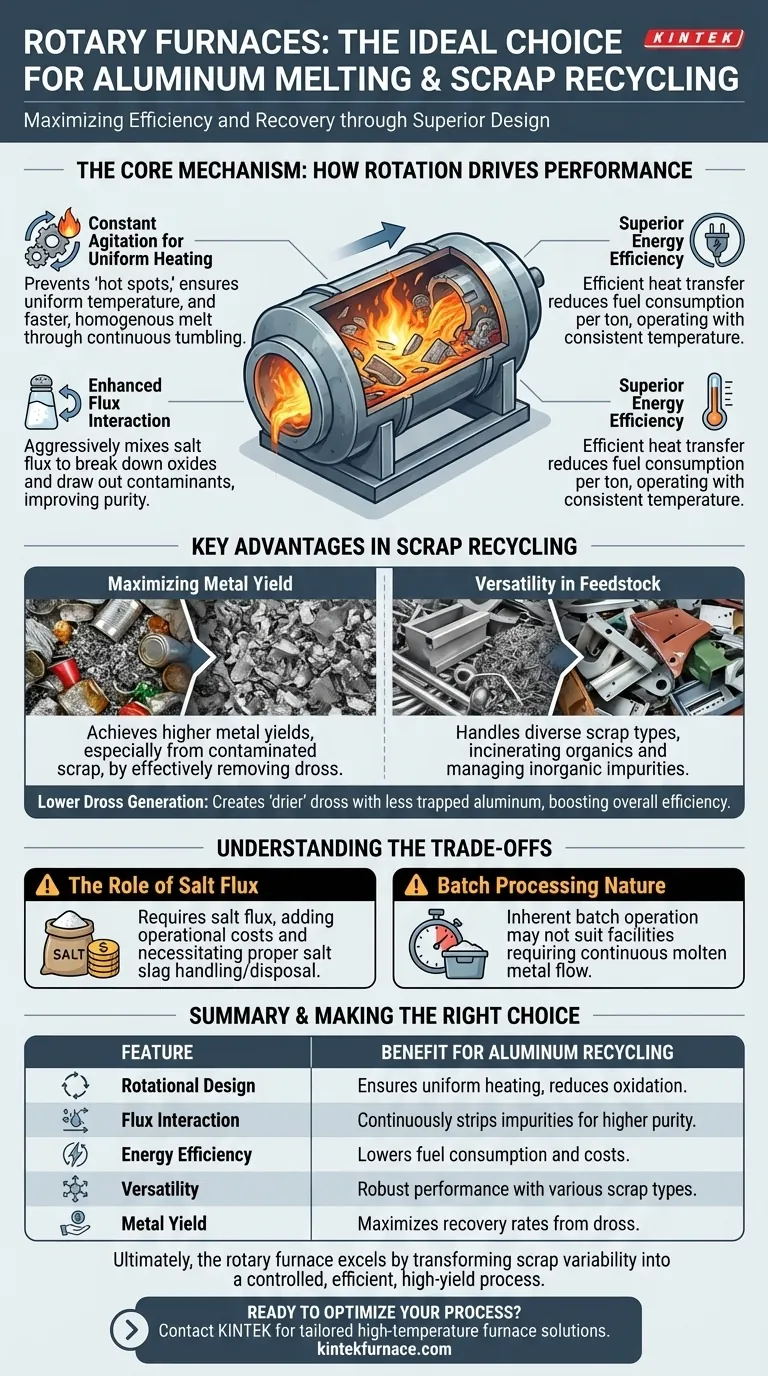

O Mecanismo Central: Como a Rotação Impulsiona o Desempenho

A característica definidora de um forno rotativo é seu tambor cilíndrico que gira ou inclina ao longo de seu eixo horizontal. Esta simples ação mecânica é a fonte de suas principais vantagens na reciclagem de alumínio.

Agitação Constante para Aquecimento Uniforme

A rotação do forno tomba continuamente a sucata de alumínio sólida. Isso evita a formação de "pontos quentes" na superfície do metal, que podem causar oxidação excessiva e perda de metal.

Ao mover constantemente o material, o calor é transferido não apenas por radiação do queimador, mas também por condução direta, à medida que o revestimento refratário quente entra em contato com a carga. Isso resulta em uma fusão mais rápida e homogênea.

Interação Aprimorada do Fluxo

Na reciclagem de alumínio, uma camada de fluxo salino é usada para proteger o metal da oxidação e para absorver impurezas. A ação de tombamento de um forno rotativo mistura constantemente o alumínio fundido com esse fluxo.

Essa ação de lavagem contínua é crítica. Ela quebra agressivamente as camadas de óxido resistentes nas peças de sucata, permitindo que elas se coalesçam na fusão, e remove eficientemente os contaminantes do banho de metal fundido.

Eficiência Energética Superior

Como o calor é transferido de forma tão eficaz por toda a carga, menos energia é desperdiçada. O perfil de temperatura consistente significa que o queimador pode operar de forma mais eficiente, reduzindo o consumo total de combustível por tonelada de alumínio produzida em comparação com muitos projetos de fornos estáticos.

Principais Vantagens na Reciclagem de Sucata

Embora eficaz para a fusão de alumínio primário, o forno rotativo realmente se destaca ao processar sucata, que é frequentemente variada, contaminada e difícil de gerenciar.

Maximizando o Rendimento do Metal

O principal objetivo da reciclagem é recuperar o máximo de metal possível. A ação eficiente de fluxo do forno rotativo é fundamental para atingir altos rendimentos de metal, muitas vezes superando os de fornos estacionários tradicionais.

Ao remover eficazmente os componentes não metálicos e óxidos (escória), mais alumínio puro é deixado para a sangria. Isso é especialmente valioso ao processar materiais com altas relações área de superfície/volume, como cavacos ou latas de bebidas usadas (UBCs).

Versatilidade na Matéria-Prima

Os fornos rotativos são robustos e podem lidar com uma ampla variedade de tipos de sucata de alumínio. Isso inclui desde sucata industrial limpa até sucata pós-consumo que pode estar contaminada com tinta, plásticos, óleos e outros resíduos.

O ambiente de combustão controlada ajuda a incinerar contaminantes orgânicos, enquanto o processo de fluxo lida com as impurezas inorgânicas.

Geração de Escória Mais Baixa

Escória é uma mistura de óxido de alumínio e alumínio metálico aprisionado que se forma na superfície da fusão. Como o forno rotativo proporciona uma fusão mais controlada com menor exposição direta ao ar, ele limita a formação de óxidos em excesso.

A escória resultante também é mais "seca", o que significa que contém significativamente menos alumínio aprisionado e recuperável, melhorando ainda mais a eficiência geral do processo de reciclagem.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas concessões. Compreender as limitações dos fornos rotativos é crucial para tomar uma decisão informada.

O Papel do Fluxo de Sal

A eficiência de um forno rotativo depende muito do uso de fluxo de sal. Isso aumenta o custo operacional.

Além disso, o subproduto resultante, conhecido como torta de sal ou escória salina, contém sal, óxidos e algum metal residual. Ele deve ser manuseado adequadamente e enviado para processamento posterior ou descartado de maneira compatível, o que tem implicações econômicas e ambientais.

Natureza do Processamento em Batelada

Os fornos rotativos são inerentemente sistemas de operação em batelada. O forno é carregado, ocorre a fusão, o metal é sangrado e a escória é removida antes que o próximo ciclo possa começar.

Isso pode ser uma desvantagem para instalações que exigem um fluxo contínuo e ininterrupto de metal fundido, onde um grande forno de reverberação pode ser mais adequado.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de forno correta depende inteiramente de sua matéria-prima específica e metas de produção.

- Se seu foco principal é maximizar o rendimento de sucata de baixa qualidade e contaminada: O forno rotativo é a escolha superior devido à sua capacidade incomparável de lidar com impurezas e recuperar metal.

- Se seu foco principal é fundir sucata limpa e uniforme ou lingotes primários: Um forno de reverberação ou indução mais simples e potencialmente menos caro pode proporcionar uma operação mais direta.

- Se sua operação exige um suprimento muito grande e contínuo de metal fundido: Pode ser necessário comparar a produção em batelada de vários fornos rotativos com um sistema de fusão contínua em larga escala.

Em última análise, o forno rotativo se destaca ao transformar o desafio da variabilidade da sucata de alumínio em um processo de reciclagem controlado, eficiente e de alto rendimento.

Tabela Resumo:

| Característica | Benefício para a Reciclagem de Alumínio |

|---|---|

| Design Rotativo | Garante aquecimento uniforme e agitação constante, reduzindo pontos quentes e oxidação. |

| Interação com Fluxo | Mistura continuamente o fluxo salino para remover impurezas, melhorando a pureza e recuperação do metal. |

| Eficiência Energética | Reduz o consumo de combustível através da transferência de calor eficaz e controle consistente da temperatura. |

| Versatilidade | Lida com vários tipos de sucata, incluindo materiais contaminados, com desempenho robusto. |

| Rendimento do Metal | Maximiza as taxas de recuperação removendo eficientemente a escória e os componentes não metálicos. |

Pronto para otimizar seu processo de reciclagem de alumínio? Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às necessidades experimentais exclusivas. Seja você lidando com sucata contaminada ou precisando de fusão de alto rendimento, nossos fornos rotativos podem aumentar sua eficiência e recuperação de metal. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos