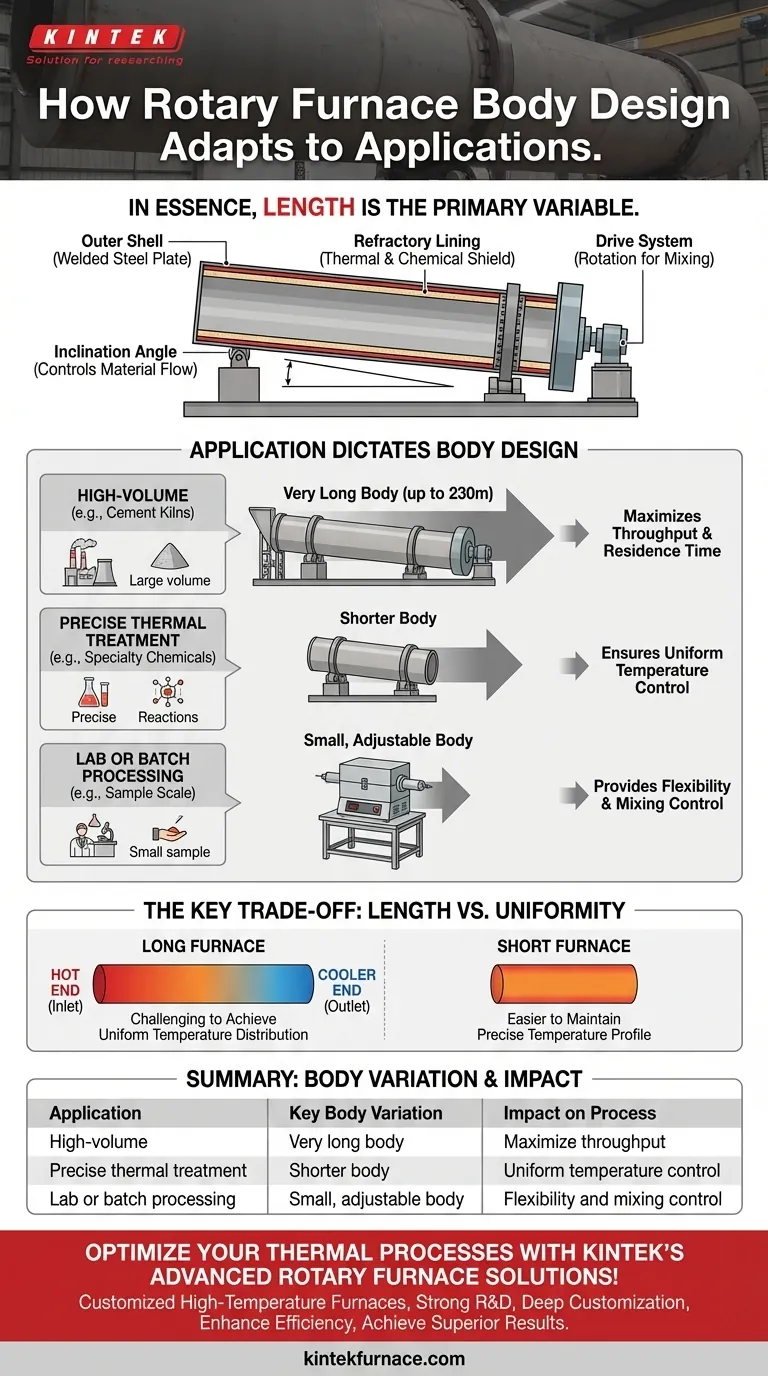

Em essência, a principal forma como o corpo de um forno rotativo varia com a aplicação é o seu comprimento. Embora a construção fundamental permaneça uma carcaça cilíndrica de chapa de aço soldada, o seu comprimento é drasticamente escalado — desde pequenos tubos de laboratório até enormes fornos de até 230 metros de comprimento — para corresponder ao rendimento de material e ao tempo de processamento necessários para uma tarefa industrial específica.

O design do corpo de um forno rotativo é um reflexo direto das exigências físicas e químicas do processo que deve realizar. O seu comprimento e inclinação não são arbitrários; são variáveis precisamente projetadas que controlam o tempo de residência do material e a exposição ao calor, representando uma troca fundamental entre a escala de produção e a uniformidade do processo.

Desconstruindo o Forno Rotativo

Para entender como o corpo do forno se adapta, devemos primeiro reconhecer o seu papel dentro do sistema maior. É a estrutura que contém e possibilita todo o processo térmico.

A Carcaça Externa: A Espinha Dorsal Estrutural

O próprio corpo do forno é um tubo cilíndrico, ou barril, fabricado a partir de chapa de aço soldada. Esta carcaça de aço fornece a resistência mecânica para cobrir longas distâncias, suportar a rotação e apoiar o imenso peso dos seus componentes internos e do material a ser processado.

O Revestimento Interno: O Escudo Térmico e Químico

Dentro do corpo de aço encontra-se um revestimento refratário. Esta camada, feita de tijolos, cimento ou materiais moldáveis resistentes ao calor, serve duas funções críticas: isola a carcaça de aço de temperaturas internas extremas e protege-a da corrosão química pelos materiais do processo. O corpo contém o revestimento, mas o revestimento dita os limites térmicos e químicos do forno.

O Sistema de Acionamento: Possibilitando o Processo

Todo o corpo do forno é rodado por uma engrenagem de acionamento ou um sistema de rolos acionados. Esta rotação é fundamental, pois agita o material, garantindo que seja misturado e uniformemente exposto à fonte de calor. A velocidade desta rotação é frequentemente variável, proporcionando outra camada de controlo do processo.

Como a Aplicação Dicta o Design do Corpo

Os requisitos específicos de uma aplicação — como secagem, calcinação ou incineração de resíduos — influenciam diretamente as dimensões físicas e a orientação do corpo do forno.

Comprimento e Rendimento

O comprimento do forno é ditado pela escala e pelo tempo de residência necessário. Um processo contínuo de grande escala, como a fabricação de cimento, requer um forno extremamente longo para processar um grande volume de material. Quanto mais longo o forno, mais tempo o material passa dentro, permitindo reações ou secagem mais lentas e completas.

Ângulo de Inclinação

Os fornos rotativos são quase sempre montados com um ligeiro ângulo. Esta inclinação, combinada com a rotação, faz com que o material alimentado na extremidade superior se desloque gradualmente para a extremidade de descarga. Ajustar este ângulo é uma escolha de design fundamental que controla a velocidade de movimento do material, influenciando diretamente o seu tempo de residência na zona de calor.

Compreendendo a Troca Fundamental: Comprimento vs. Uniformidade

A decisão de usar um corpo de forno longo não é isenta de consequências. O desafio mais significativo é manter o controlo do processo numa vasta área.

O Desafio dos Fornos Longos

Embora um forno possa ter até 230 metros de comprimento, alcançar uma distribuição uniforme de temperatura ao longo de todo o seu comprimento é excecionalmente difícil. O calor é tipicamente introduzido numa extremidade, criando um gradiente de temperatura natural da extremidade quente para a extremidade mais fria.

Por que a Uniformidade Importa

Para alguns processos a granel, como secagem ou aquecimento simples, um gradiente de temperatura é aceitável ou mesmo desejável. No entanto, para reações químicas sensíveis que exigem um perfil de temperatura preciso, a não uniformidade de um forno muito longo pode levar a uma qualidade inconsistente do produto.

Adaptando o Corpo do Forno ao Seu Objetivo de Processo

Escolher o design certo requer equilibrar a necessidade de rendimento com a necessidade de controlo do processo.

- Se o seu foco principal é o processamento contínuo de alto volume (por exemplo, fornos de cimento): Você precisará de um corpo de forno muito longo e ligeiramente inclinado para maximizar o tempo de residência e o rendimento.

- Se o seu foco principal é o tratamento térmico preciso (por exemplo, produtos químicos especiais, pirólise): Um corpo de forno mais curto é superior, pois permite um controlo de temperatura muito mais rigoroso e uniforme em toda a câmara.

- Se o seu foco principal é a mistura de materiais e a exposição ao calor num ambiente de laboratório ou em lote: Um forno de tubo rotativo menor, que pode ter uma inclinação mais pronunciada ou até mesmo operar horizontalmente, oferece flexibilidade e controlo para trabalhos em escala de amostra.

Em última análise, o corpo do forno é projetado como uma solução direta para os requisitos específicos de tempo, temperatura e volume da sua aplicação alvo.

Tabela Resumo:

| Aplicação | Variação Chave do Corpo | Impacto no Processo |

|---|---|---|

| Alto volume (por exemplo, fornos de cimento) | Corpo muito longo (até 230m) | Maximiza o rendimento e o tempo de residência |

| Tratamento térmico preciso (por exemplo, produtos químicos especiais) | Corpo mais curto | Garante controlo uniforme da temperatura |

| Processamento em laboratório ou em lote | Corpo pequeno e ajustável | Oferece flexibilidade e controlo de mistura |

Otimize os seus processos térmicos com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando a excecional I&D e o fabrico interno, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. A nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer precisamente os requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos aumentar a sua eficiência e alcançar resultados superiores!

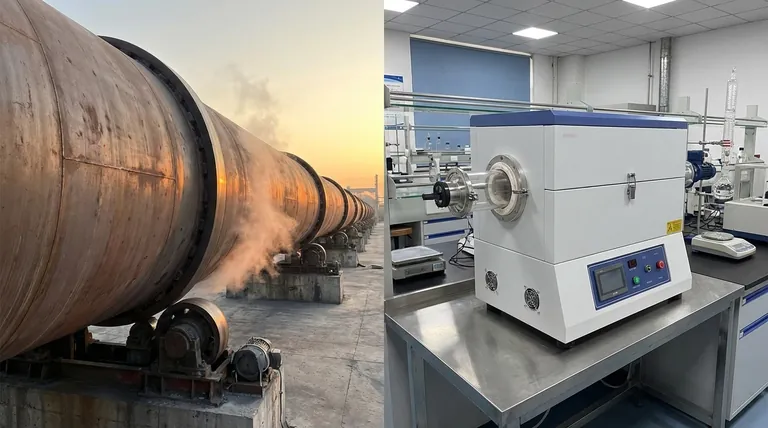

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento