Em sua essência, um forno rotativo é um equipamento especializado para o tratamento térmico uniforme de materiais granulares, agregados ou em pó. Sua característica definidora — uma câmara cilíndrica rotativa — garante que cada partícula seja processada identicamente, tornando-o essencial para aplicações em metalurgia do pó, reações químicas, produção de catalisadores e fabricação de materiais avançados para baterias.

A vantagem fundamental de um forno rotativo não é apenas o aquecimento, mas o aquecimento uniforme através do movimento contínuo. Ao contrário de um forno estático onde os materiais podem ter pontos quentes ou frios, a rotação garante uma exposição térmica consistente, mistura e, em última análise, um produto final de maior qualidade e mais previsível.

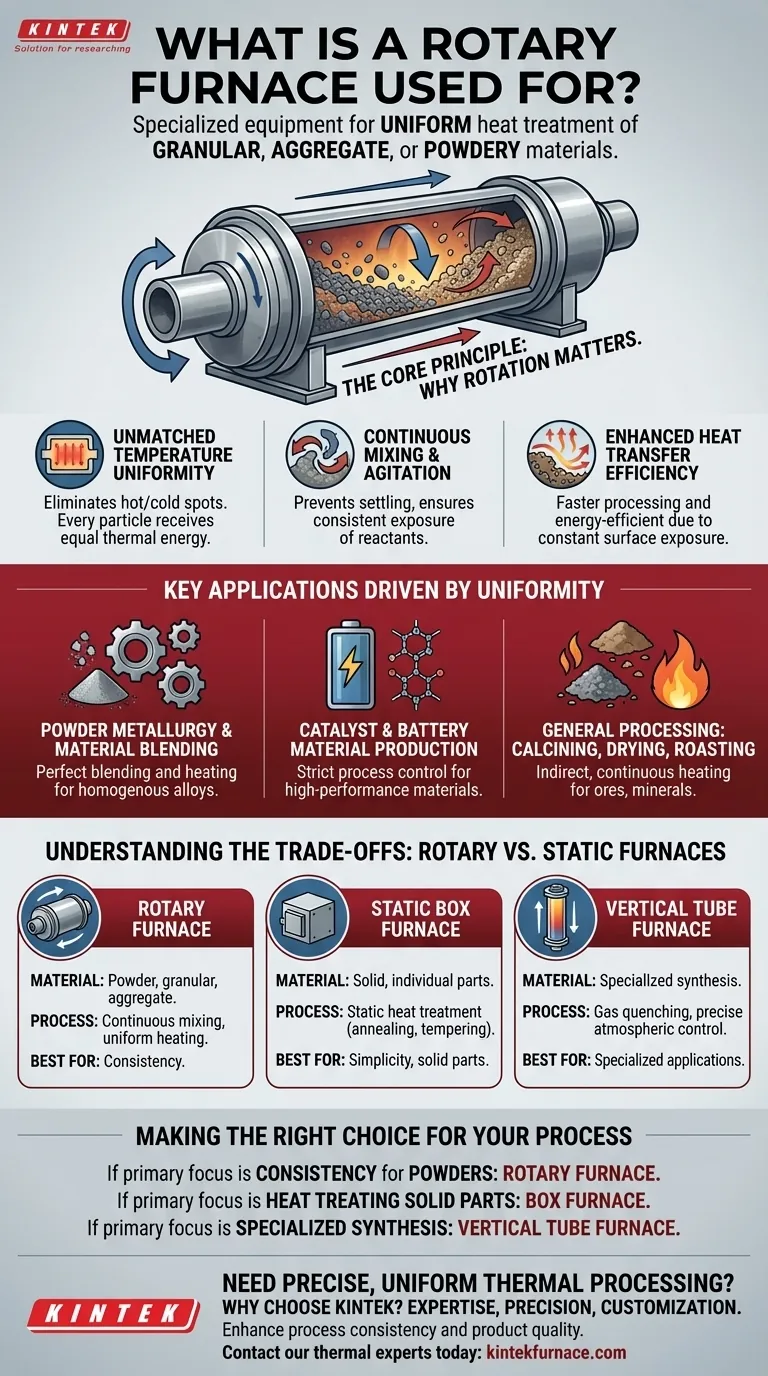

O Princípio Central: Por Que a Rotação é Importante

O valor de um forno rotativo deriva diretamente de sua ação de rotação. Esta função mecânica simples oferece três vantagens críticas de processo que os fornos estáticos não conseguem igualar.

Uniformidade de Temperatura Incomparável

A tombada contínua do material dentro da câmara elimina pontos quentes e frios. Isso garante que cada grânulo ou partícula receba a mesma quantidade de energia térmica, o que é fundamental para processos sensíveis.

Este nível de uniformidade é essencial para aplicações como a calcinação de catalisadores, onde o aquecimento desigual pode resultar em um produto final inconsistente ou ineficaz.

Mistura e Agitação Contínuas

Para processos que envolvem reações químicas ou a mistura de diferentes pós, o movimento rotativo proporciona uma mistura constante e suave.

Esta ação evita a sedimentação de materiais mais densos e garante que todos os reagentes sejam consistentemente expostos uns aos outros e à atmosfera do forno, levando a reações mais completas e homogêneas.

Eficiência Aprimorada na Transferência de Calor

Ao expor constantemente novas superfícies à fonte de calor, a ação de tombamento melhora significativamente a transferência de calor. Isso pode levar a tempos de processamento mais rápidos e a uma operação mais eficiente em termos de energia em comparação com o aquecimento de uma pilha estática de material.

Aplicações Chave Impulsionadas pela Uniformidade

As capacidades exclusivas de um forno rotativo o tornam a escolha ideal para várias aplicações industriais e de pesquisa de alto risco onde a consistência é fundamental.

Metalurgia do Pó e Mistura de Materiais

Na metalurgia do pó, diferentes pós metálicos devem ser aquecidos e misturados perfeitamente para criar uma liga homogênea. O forno rotativo realiza ambas as tarefas simultaneamente, garantindo uma mistura e um perfil de temperatura consistentes.

Produção de Catalisadores e Materiais para Baterias

O desempenho de catalisadores e componentes de baterias de lítio depende muito de sua estrutura química e física precisa, que é formada durante o tratamento térmico. Um forno rotativo fornece o controle rigoroso do processo necessário para produzir esses materiais de alto desempenho de forma confiável.

Processamento Geral: Calcinação, Secagem e Torrefação

Um forno rotativo também é usado para processos mais gerais, como calcinação, torrefação ou secagem de qualquer material solto ou agregado. Isso inclui minérios, minerais e outras matérias-primas que requerem aquecimento indireto e contínuo.

Compreendendo as Compensações: Fornos Rotativos vs. Estáticos

Escolher um forno não é sobre encontrar o "melhor", mas sim o certo para um material e processo específicos. A principal alternativa ao forno rotativo é um forno de caixa estático.

Quando Escolher um Forno Rotativo

Um forno rotativo é a escolha superior quando seu material é um pó, granular ou um agregado. É inegociável se o seu processo exigir mistura contínua ou se a uniformidade absoluta da temperatura em todo o lote de material for crítica para o resultado.

Quando um Forno de Caixa é Mais Adequado

Um forno de caixa é projetado para o tratamento térmico de peças ou materiais sólidos e individuais que devem permanecer estáticos. Ele se destaca em processos como recozimento, têmpera ou revenimento de pequenos componentes de aço, ou sinterização de peças cerâmicas onde o movimento seria prejudicial.

O Nicho do Forno de Tubo Vertical

Um forno de tubo vertical atende a aplicações ainda mais especializadas. É frequentemente usado para processos como testes de têmpera a gás, sínteses químicas específicas ou purificações onde uma orientação vertical e controle atmosférico preciso são os fatores mais importantes.

Fazendo a Escolha Certa para o Seu Processo

Seu material e seu objetivo final ditam a tecnologia correta. Use estas diretrizes para tomar uma decisão clara.

- Se o seu foco principal for a consistência do processo para pós ou granulados: Um forno rotativo é a escolha definitiva para garantir aquecimento e mistura uniformes.

- Se o seu foco principal for o tratamento térmico de peças sólidas e individuais: Um forno de caixa oferece uma solução mais simples e eficaz para processamento em lote estático.

- Se o seu foco principal for síntese especializada ou reações em fase gasosa: Um forno de tubo vertical provavelmente foi projetado para suas necessidades de aplicação específicas.

Em última análise, selecionar o forno certo depende de casar a função central do equipamento — rotação dinâmica ou estase simples — com a natureza física do seu material e seus objetivos de processamento.

Tabela de Resumo:

| Característica | Vantagem | Aplicação Principal |

|---|---|---|

| Câmara Rotativa | Temperatura e Mistura Uniformes | Metalurgia do Pó |

| Tombamento Contínuo | Transferência de Calor Aprimorada | Produção de Catalisadores |

| Agitação Suave | Evita a Sedimentação do Material | Fabricação de Materiais para Baterias |

Precisa de Processamento Térmico Preciso e Uniforme para Seus Materiais?

Sua qualidade de pesquisa e produção depende de um tratamento térmico consistente e confiável. Os fornos rotativos avançados da KINTEK são projetados para oferecer uniformidade de temperatura e mistura incomparáveis para seus materiais granulares ou em pó.

Por Que Escolher a KINTEK?

- Experiência em Soluções Térmicas: Aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura.

- Engenharia de Precisão: Nossos fornos rotativos são projetados para aplicações críticas em metalurgia do pó, síntese química e produção de materiais avançados.

- Personalização Profunda: Vamos além dos produtos padrão. Nossa forte capacidade de personalização nos permite adaptar um forno às suas necessidades exclusivas de experimentação ou produção.

Pronto para aprimorar a consistência do seu processo e a qualidade do produto?

Entre em contato com nossos especialistas térmicos hoje para discutir como um forno rotativo KINTEK pode ser a solução para você.

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores