No processamento térmico industrial, um forno rotativo de aquecimento indireto oferece uma vantagem decisiva ao separar fisicamente o material processado da fonte de calor. Essa escolha de design fundamental proporciona um controle incomparável sobre a atmosfera de processamento, evita a contaminação do produto por gases de combustão e garante resultados consistentes e de alta qualidade para materiais sensíveis e de alto valor.

O valor central de um forno rotativo de aquecimento indireto não está apenas em como ele aquece, mas em como ele isola. Ao aquecer o invólucro do forno externamente, ele cria um ambiente interno imaculado e altamente controlado, tornando-o a escolha definitiva para processos onde a pureza e as condições atmosféricas precisas são primordiais.

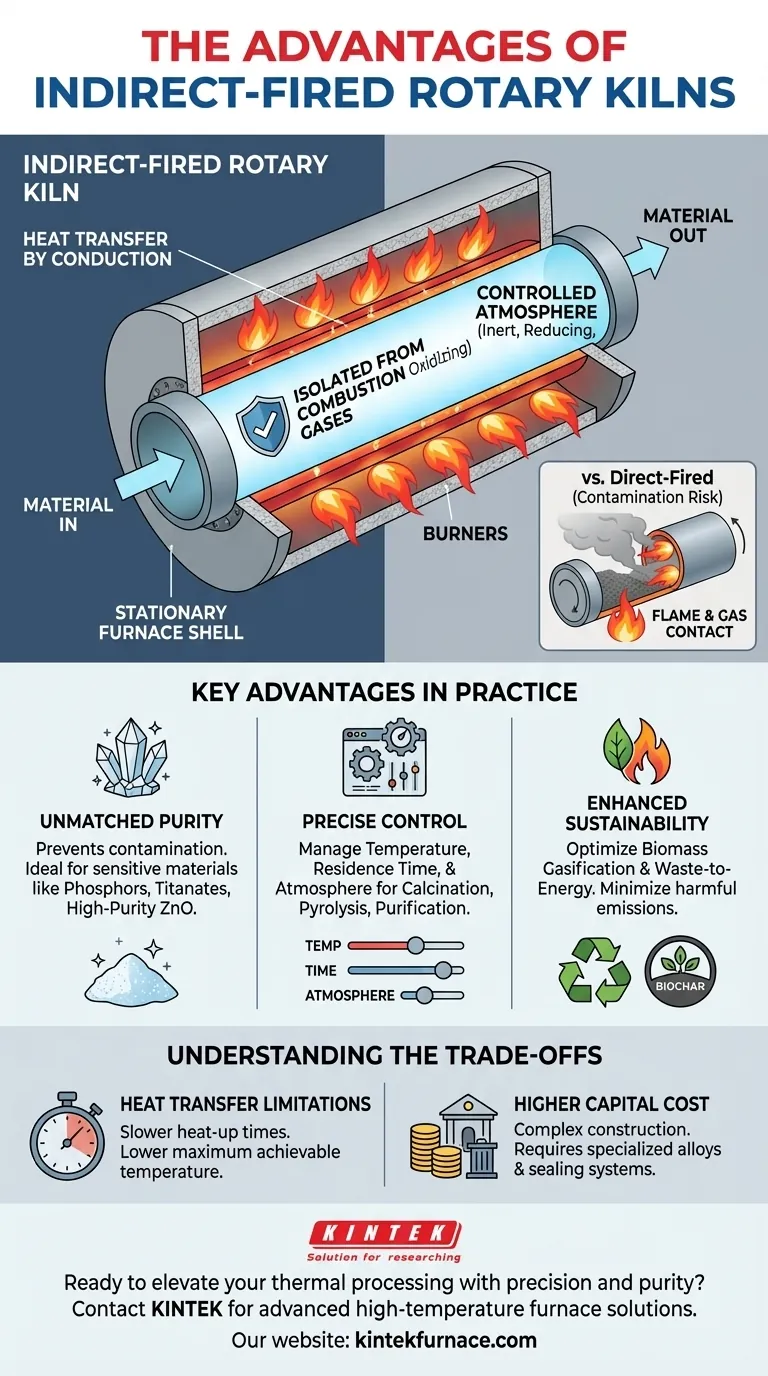

O Princípio Central: Isolar o Processo do Calor

A característica definidora de um forno de aquecimento indireto é seu método de aquecimento. Compreender esse mecanismo é fundamental para apreciar seus benefícios exclusivos.

Como Funciona o Aquecimento Indireto

Um forno rotativo de aquecimento indireto é essencialmente um cilindro rotativo envolvido por um forno estacionário maior ou um invólucro isolado.

Queimadores aquecem a parte externa do cilindro rotativo. O calor é então transferido por condução através da parede do invólucro do cilindro para o material que se agita dentro.

Este design garante que o material nunca entre em contato direto com a chama ou com os gases de combustão produzidos.

O Resultado: Controle Absoluto da Atmosfera

Como o ambiente interno do processo é selado do forno externo, você tem controle total sobre sua composição.

Isso permite a criação de atmosferas específicas — como inertes (nitrogênio, argônio), redutoras ou oxidantes — que são essenciais para reações químicas direcionadas, sem qualquer interferência de subprodutos da combustão, como CO2 e H2O.

Principais Vantagens na Prática

Essa separação de calor e processo se traduz diretamente em benefícios operacionais tangíveis em inúmeras indústrias, desde o processamento de minerais até a produção de energia.

Pureza Incomparável para Materiais Sensíveis

A prevenção da contaminação é a vantagem mais crítica. Produtos de alto valor que são sensíveis a mudanças químicas ou impurezas exigem esse nível de isolamento.

Isso torna os fornos indiretos essenciais para a produção de materiais como fósforos, titanatos e óxido de zinco de alta pureza, onde mesmo a contaminação mínima por gás de combustão tornaria o produto inútil.

Controle Preciso sobre Variáveis Chave

O processamento térmico bem-sucedido depende da gestão de três fatores: temperatura, tempo de residência e atmosfera.

Os fornos indiretos se destacam em todos os três. O aquecimento externo permite perfis de temperatura uniformes, a rotação e o ângulo do forno controlam o tempo de residência do material, e o design selado garante a integridade atmosférica. Essa precisão é vital para processos como calcinação, pirólise e purificação.

Maior Sustentabilidade e Eficiência

Essa tecnologia é crucial para processos sustentáveis modernos, como gaseificação de biomassa e conversão de resíduos em energia.

Ao controlar a atmosfera precisamente durante a pirólise, os operadores podem otimizar o rendimento e a qualidade do biocarvão ou do gás de síntese, minimizando as emissões prejudiciais. O sistema fechado captura todas as saídas do processo para tratamento ou uso.

Compreendendo as Desvantagens

Embora potente, o design de aquecimento indireto não é uma solução universal. Reconhecer suas limitações é crucial para a aplicação adequada.

Limitações de Transferência de Calor

Aquecer um material através de um invólucro de metal espesso é inerentemente menos direto do que atingi-lo com uma chama. Isso pode levar a tempos de aquecimento mais lentos e potenciais limitações na temperatura máxima do material alcançável em comparação com os designs de aquecimento direto.

O próprio invólucro do forno torna-se o gargalo, pois suas propriedades materiais ditam a temperatura máxima de serviço e a taxa de transferência de calor.

Maior Custo de Capital Inicial

O design "forno dentro de um forno" é mais complexo de construir do que um forno simples de aquecimento direto. A necessidade de um grande forno externo, ligas especializadas para o invólucro rotativo e sistemas de vedação sofisticados geralmente resulta em um investimento inicial mais alto.

Quando um Forno de Aquecimento Direto é Melhor

Para o processamento de materiais a granel robustos, de alto volume e baixo custo, onde o contato direto com o gás de combustão é aceitável ou mesmo benéfico (por exemplo, secagem), um forno de aquecimento direto é frequentemente mais econômico. Aplicações como a produção de clínquer de cimento ou a secagem de agregados não exigem a pureza oferecida por um design indireto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende de uma compreensão clara dos requisitos do seu processo e do principal objetivo de negócios.

- Se o seu foco principal é a pureza do material e o controle do processo: O isolamento absoluto de um forno de aquecimento indireto é inegociável para a produção de produtos químicos de alto valor, minerais ou materiais especiais.

- Se o seu foco principal é a conversão térmica avançada: O controle preciso da atmosfera de um forno indireto é essencial para otimizar a pirólise, gaseificação ou processos de resíduos para energia.

- Se o seu foco principal é o processamento de alto volume de sólidos a granel: Você deve avaliar se um forno de aquecimento direto mais simples e termicamente eficiente pode atender às suas necessidades com um custo de capital mais baixo.

Em última análise, o forno rotativo de aquecimento indireto é uma ferramenta especializada projetada para precisão, permitindo transformações que seriam impossíveis em qualquer outro sistema.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza do Material | Previne a contaminação por gases de combustão, ideal para materiais sensíveis como fósforos e titanatos. |

| Controle da Atmosfera | Permite a criação de atmosferas inertes, redutoras ou oxidantes para reações químicas precisas. |

| Precisão do Processo | Oferece temperatura uniforme, tempo de residência controlado e resultados consistentes para calcinação e pirólise. |

| Sustentabilidade | Suporta gaseificação de biomassa e conversão de resíduos em energia com rendimentos otimizados e emissões reduzidas. |

Pronto para elevar seu processamento térmico com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja para manusear materiais sensíveis ou otimizar processos de pirólise, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão