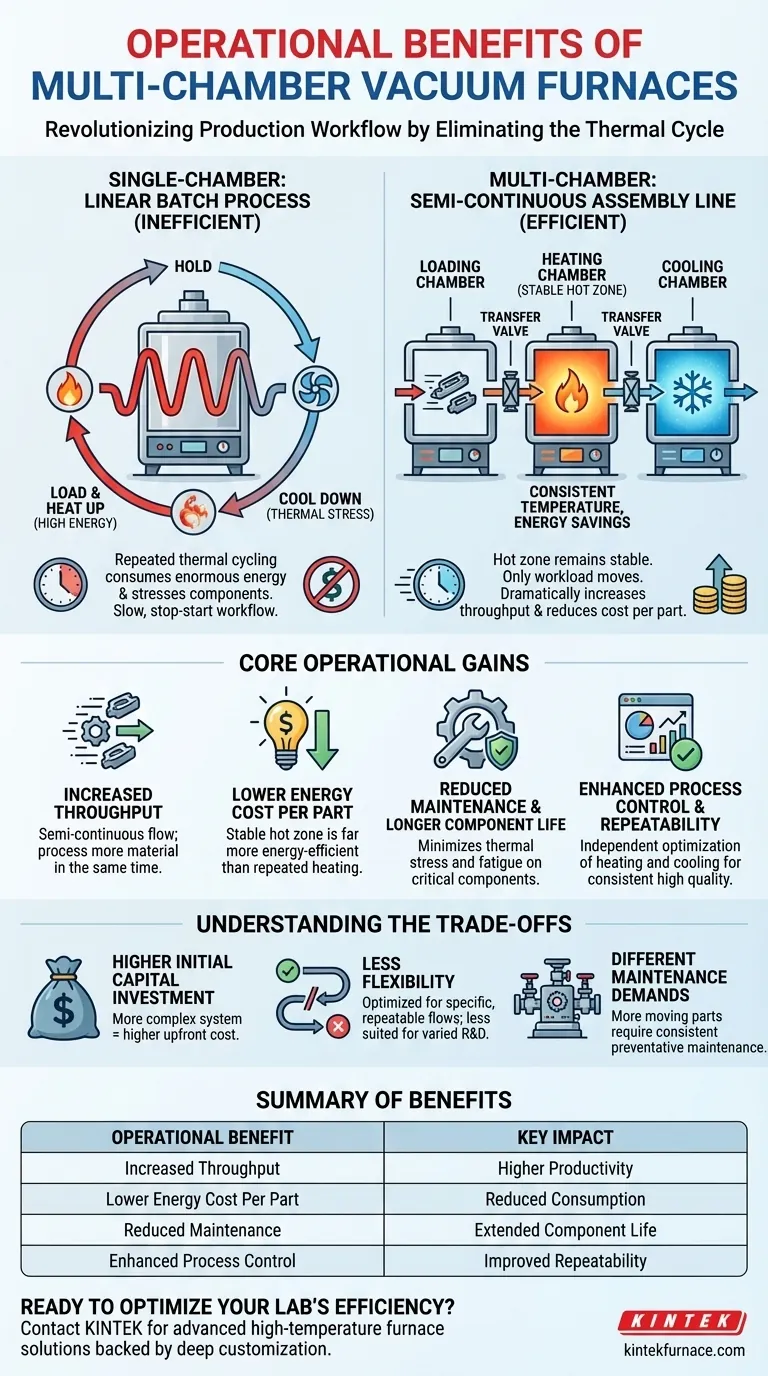

Do ponto de vista operacional, os fornos a vácuo de múltiplas câmaras oferecem benefícios significativos ao mudar fundamentalmente o fluxo de trabalho de produção. Ao contrário das unidades de câmara única que devem completar um ciclo completo de aquecimento e resfriamento para cada lote, os designs de múltiplas câmaras usam câmaras separadas e dedicadas para cada etapa do processo. Essa abordagem semicontínua aumenta drasticamente a produção, reduz o consumo de energia por peça e diminui os custos de manutenção, mantendo a zona quente a uma temperatura operacional estável.

O valor principal de um forno de múltiplas câmaras é sua capacidade de transformar um processo de lote que para e inicia em uma linha de montagem suave e energeticamente eficiente. Ao isolar os estágios de aquecimento e resfriamento, você elimina o elemento mais demorado e caro do tratamento térmico a vácuo: o ciclo térmico.

A Vantagem Principal: Eliminando o Ciclo Térmico

A principal diferença entre a operação de fornos de câmara única e de múltiplas câmaras reside na forma como eles gerenciam o calor. Essa única distinção impulsiona quase todos os benefícios operacionais.

A Ineficiência do Ciclo de Câmara Única

Um forno de câmara única opera em um processo de lote linear. Todo o recipiente e seus componentes internos devem ser aquecidos com a carga de trabalho, mantidos em temperatura e depois resfriados novamente antes que o próximo lote possa ser carregado.

Esse ciclo térmico repetido é a principal fonte de ineficiência operacional. Ele consome enormes quantidades de energia e exerce um estresse significativo em todos os componentes do forno.

A Mudança de Paradigma da Multi-Câmara

Um forno de múltiplas câmaras opera mais como uma linha de montagem. Ele geralmente consiste em uma câmara de carregamento, uma câmara de aquecimento (a zona quente) e uma câmara de resfriamento ou têmpera.

A carga de trabalho se move de uma câmara dedicada para a próxima. Crucialmente, a zona quente é mantida a uma temperatura operacional consistente, enquanto a câmara de resfriamento permanece fria. Apenas a carga de trabalho se move, não o calor.

Convertendo o Design em Ganhos Operacionais

Ao eliminar o ciclo térmico, um design de múltiplas câmaras cria uma cascata de benefícios que impactam diretamente seus resultados financeiros e a qualidade da produção.

Aumento Drástico da Produção

Como você não está esperando que uma única câmara aqueça e resfrie, um novo lote pode ser introduzido no forno assim que o anterior se mover da zona quente para a câmara de resfriamento.

Esse fluxo semi-contínuo aumenta drasticamente a produção e a produtividade, permitindo processar mais material no mesmo período de tempo.

Menor Custo de Energia por Peça

Manter uma temperatura estável é muito mais eficiente em termos de energia do que aquecer repetidamente uma massa térmica enorme da temperatura ambiente.

Ao reter o calor armazenado na zona quente, o custo de energia por libra de material processado é significativamente menor, levando a economias operacionais substanciais a longo prazo.

Manutenção Reduzida e Vida Útil Mais Longa dos Componentes

O ciclo térmico é a principal causa de desgaste em componentes do forno, como elementos de aquecimento, isolamento e suportes da soleira. A constante expansão e contração levam à fadiga, fragilidade e eventual falha.

Ao manter a zona quente estável, um forno de múltiplas câmaras minimiza esse estresse, reduzindo significativamente os custos de manutenção e estendendo a vida útil de componentes críticos e caros.

Controle de Processo e Repetibilidade Aprimorados

A separação dos processos de aquecimento e resfriamento permite a otimização independente de cada estágio. Você obtém um controle mais preciso sobre as taxas de aquecimento, tempos de patamar e parâmetros de têmpera sem comprometer.

Essa separação, frequentemente gerenciada por sistemas PLC e HMI avançados, resulta em repetibilidade de processo superior e peças acabadas de qualidade consistentemente mais alta.

Compreendendo os Compromissos

Embora os benefícios operacionais sejam claros, um sistema de múltiplas câmaras não é a escolha padrão para todas as aplicações. Compreender suas desvantagens é crucial para tomar uma decisão informada.

Maior Investimento de Capital Inicial

Um forno de múltiplas câmaras é um sistema mais complexo com mais componentes, incluindo mecanismos de transferência, bombas de vácuo adicionais e controles sofisticados. Isso resulta em um custo inicial significativamente maior em comparação com uma unidade de câmara única de tamanho semelhante.

Menos Flexibilidade para Processos Variados

Esses sistemas são otimizados para um fluxo de processo específico e repetível. São menos flexíveis do que os fornos de câmara única para trabalhos únicos ou trabalhos de P&D que exigem mudanças frequentes nos perfis de temperatura e parâmetros do processo.

Diferentes Demandas de Manutenção

Embora a manutenção devido ao estresse térmico seja reduzida, a complexidade mecânica é maior. O sistema possui mais peças móveis, válvulas e vedações que exigem uma estratégia consistente de manutenção preventiva para garantir uma operação confiável.

Fazendo a Escolha Certa para Sua Operação

A decisão de investir em um forno a vácuo de múltiplas câmaras deve ser impulsionada pelos seus objetivos de produção específicos e estratégia operacional.

- Se o seu foco principal é a produção de alto volume e repetível: O forno de múltiplas câmaras é a escolha definitiva para maximizar a produção e alcançar o menor custo por peça.

- Se o seu foco principal é processar lotes diversos e de baixo volume: A flexibilidade e o menor custo inicial de um forno de câmara única podem ser mais adequados para suas necessidades operacionais.

- Se o seu foco principal é minimizar os custos operacionais de longo prazo para uma carga de trabalho consistente: As significativas economias de energia e manutenção de um sistema de múltiplas câmaras proporcionarão um custo total de propriedade superior ao longo da vida útil do equipamento.

Em última análise, escolher o forno certo é uma decisão estratégica sobre o alinhamento do seu equipamento de capital com seus objetivos financeiros e de produção de longo prazo.

Tabela Resumo:

| Benefício Operacional | Impacto Chave |

|---|---|

| Aumento da Produção | Permite o processamento semi-contínuo para maior produtividade |

| Menor Custo de Energia por Peça | Reduz o consumo de energia mantendo temperaturas estáveis na zona quente |

| Manutenção Reduzida | Estende a vida útil dos componentes minimizando o estresse do ciclo térmico |

| Controle de Processo Aprimorado | Melhora a repetibilidade com otimização independente de aquecimento e resfriamento |

Pronto para otimizar a eficiência do seu laboratório com soluções avançadas de fornos de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios fornos a vácuo de múltiplas câmaras, fornos tubulares e muito mais, apoiados por profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua produção e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior