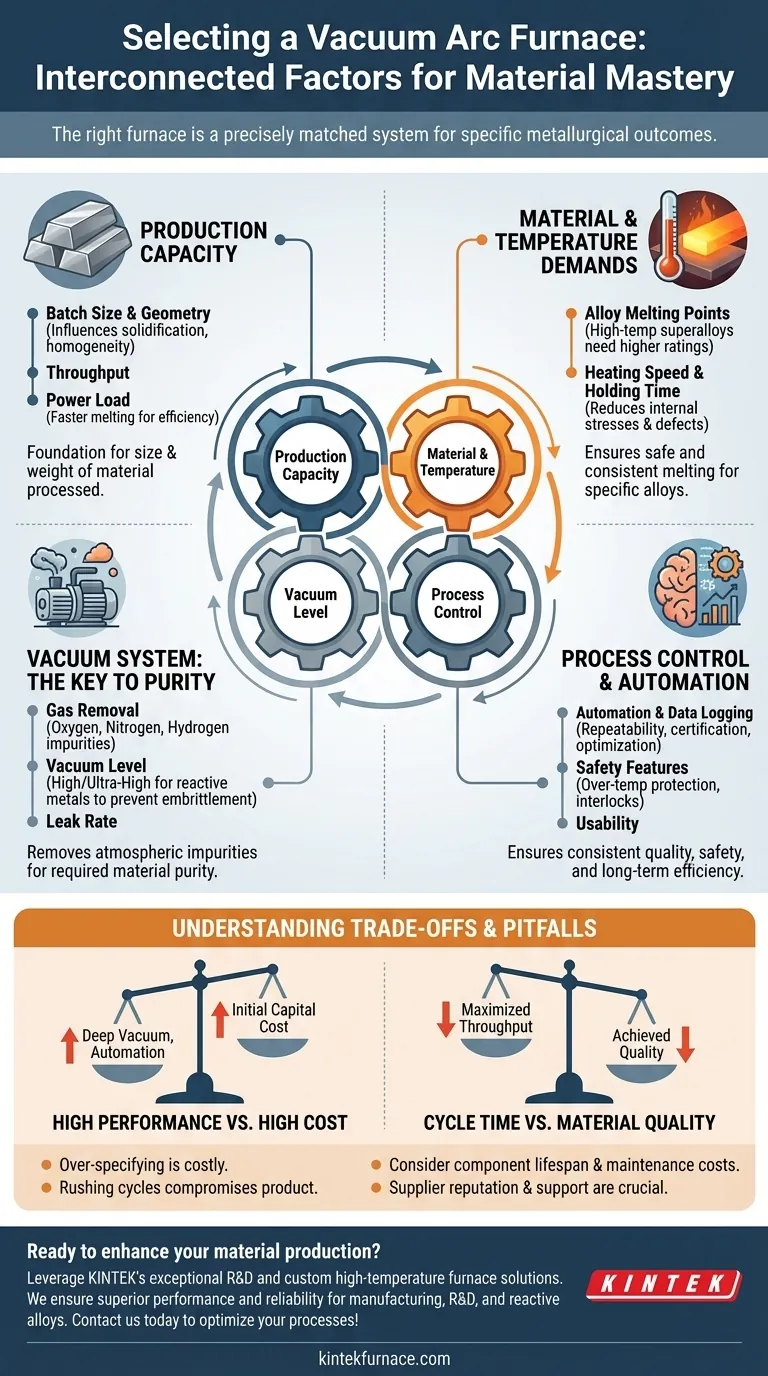

Em sua essência, selecionar um forno de arco a vácuo exige que você avalie quatro áreas primárias: a capacidade de produção que você precisa, as demandas de material e temperatura de suas ligas, o nível de vácuo necessário para a pureza do material e o grau de controle de processo e automação necessários para uma qualidade consistente. Esses fatores não são independentes; eles formam um sistema interconectado que dita as propriedades finais do seu material.

O erro mais crítico é focar em uma única especificação "melhor". O forno de arco a vácuo certo é um sistema onde cada componente – da fonte de energia ao circuito de resfriamento – é precisamente combinado com os resultados metalúrgicos específicos que você precisa alcançar em seu produto final.

Requisitos Fundamentais de Produção

Antes de examinar a tecnologia do forno, você deve primeiro definir seus objetivos de produção. Essas decisões iniciais restringirão significativamente suas opções.

Capacidade de Produção: Tamanho e Geometria do Lote

A capacidade do forno dita o tamanho e o peso do material que você pode processar em um único lote, frequentemente chamado de "lingote".

Isso não se trata apenas de produtividade. As dimensões do lingote são críticas, pois influenciam as taxas de solidificação e a homogeneidade geral do material final.

Demandas de Material e Temperatura

O forno deve ser capaz de atingir com segurança e consistência o ponto de fusão das suas ligas-alvo. Superligas de alta temperatura requerem uma temperatura máxima de operação mais alta do que os aços padrão.

Considere a carga de energia do forno. Uma classificação de potência mais alta permite uma fusão mais rápida, o que pode ser crucial para a eficiência e para o processamento de materiais sensíveis à exposição prolongada ao calor.

Os Sistemas Centrais e Seu Impacto na Qualidade

Um forno a vácuo é um sistema integrado. Entender como seus componentes centrais influenciam o produto final é fundamental para fazer uma escolha informada.

O Sistema de Vácuo: A Chave para a Pureza

O objetivo principal do vácuo é remover gases atmosféricos como oxigênio, nitrogênio e hidrogênio, que são considerados impurezas em muitas ligas avançadas.

O nível de vácuo exigido está diretamente ligado aos seus objetivos de material. Aplicações padrão podem precisar apenas de um baixo vácuo, enquanto o processamento de metais reativos como titânio ou superligas exige um vácuo alto ou ultra-alto para alcançar a pureza necessária e prevenir a fragilização.

O Sistema de Aquecimento: Potência e Precisão

A geração de arco e a fonte de energia formam o sistema de aquecimento. Sua função é fundir o material de forma eficiente e uniforme.

O controle do sistema sobre a velocidade de aquecimento e o tempo de retenção é crucial. O processamento térmico preciso reduz tensões internas e defeitos, levando a propriedades de material superiores e mais previsíveis.

O Sistema de Resfriamento: Controlando a Microestrutura

A fase de resfriamento é tão importante quanto a fase de aquecimento. A taxa na qual o material fundido solidifica determina sua estrutura de grãos final, ou microestrutura.

Um sistema de resfriamento eficiente, frequentemente utilizando gases de têmpera específicos ou cadinhos resfriados a água, oferece controle preciso sobre este processo. Este controle é o que permite projetar propriedades mecânicas superiores, como maior resistência à tração e resistência à fadiga.

Controle de Processo e Fatores Operacionais

Fornecer modernos são definidos por sua inteligência e usabilidade. Esses fatores afetam a repetibilidade, a segurança e os custos operacionais a longo prazo.

Automação e Registro de Dados

O controle digital de processo e a automação garantem que cada lote seja produzido sob condições idênticas. Isso é essencial para a garantia da qualidade e certificação.

Procure sistemas que permitam o registro detalhado de dados de temperatura, pressão e potência ao longo do ciclo. Esses dados são inestimáveis para a otimização de processos e solução de problemas.

Segurança e Usabilidade

Recursos de segurança como proteção contra superaquecimento e intertravamentos automáticos de desligamento na porta do forno são inegociáveis para proteger os operadores.

Um forno bem projetado também será simples de operar, com controles estáveis e uma interface de usuário clara, reduzindo a chance de erro humano.

Compreendendo os Compromissos e Armadilhas

A seleção de um forno envolve o equilíbrio de prioridades concorrentes. Estar ciente desses compromissos o ajudará a evitar erros comuns de compra.

Alto Desempenho vs. Alto Custo

Temperaturas máximas mais altas, níveis de vácuo mais profundos e sistemas de automação sofisticados aumentam o custo de capital inicial do forno. Especificar demais um forno para uma tarefa simples é um erro comum e caro.

Tempo de Ciclo vs. Qualidade do Material

Frequentemente, há um conflito direto entre maximizar a produtividade e alcançar a mais alta qualidade de material. Apresuntar a bomba de vácuo, o aquecimento ou os ciclos de resfriamento pode introduzir defeitos e comprometer o produto final.

Vida Útil e Manutenção dos Componentes

Componentes de alto desempenho, especialmente elementos de aquecimento e bombas de vácuo, têm uma vida útil finita e requerem manutenção regular. Fatore a expectativa de vida e o custo de substituição dessas peças críticas em seu cálculo de custo total de propriedade.

Reputação e Suporte do Fornecedor

Um forno é um ativo de longo prazo. A reputação do fornecedor por confiabilidade, suporte técnico e disponibilidade de peças de reposição é tão importante quanto qualquer especificação técnica.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão final deve ser guiada por sua aplicação principal.

- Se o seu foco principal é a produção de alto volume de ligas padrão: Priorize a capacidade do forno, automação robusta para repetibilidade e eficiência energética para gerenciar os custos operacionais.

- Se o seu foco principal é pesquisa e desenvolvimento (P&D): Priorize a flexibilidade, controle preciso do processo com extenso registro de dados e uma ampla janela de operação para temperatura e pressão.

- Se o seu foco principal é a produção de ligas de alta pureza, reativas ou superligas: A pressão final e a taxa de vazamento do sistema de vácuo são seus fatores mais críticos, seguidos pelo controle preciso de resfriamento para definir a microestrutura.

Em última análise, um forno de arco a vácuo bem escolhido é um investimento em qualidade repetível e controle absoluto sobre as propriedades finais do seu material.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Capacidade de Produção | Tamanho do lote, geometria do lingote, produtividade |

| Material e Temperatura | Pontos de fusão de ligas, carga de energia, velocidade de aquecimento |

| Sistema de Vácuo | Nível de vácuo para pureza, taxa de vazamento, remoção de gases |

| Sistema de Aquecimento | Geração de arco, fonte de energia, controle térmico |

| Sistema de Resfriamento | Gases de têmpera, taxas de solidificação, microestrutura |

| Controle de Processo | Automação, registro de dados, repetibilidade |

| Fatores Operacionais | Recursos de segurança, usabilidade, manutenção |

| Compromissos | Custo vs. desempenho, tempo de ciclo vs. qualidade |

Pronto para aprimorar sua produção de materiais com um forno de arco a vácuo sob medida? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Seja você em manufatura de alto volume, P&D ou processamento de ligas reativas, garantimos desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem