Ao escolher um forno a vácuo, o projeto da câmara de aquecimento é um ponto de decisão crítico. Um forno a vácuo de parede quente oferece vantagens distintas, principalmente centradas em custos de fabricação mais baixos e maior eficiência na obtenção de vácuo. Como a área aquecida é uma retorta menor e autocontida, ela pode ser evacuada mais rapidamente com bombas menores em comparação com sua contraparte de parede fria.

A decisão central entre um forno de parede quente e um de parede fria não é sobre qual é universalmente superior, mas qual é a ferramenta correta para o trabalho. Os designs de parede quente fornecem uma solução econômica e eficiente para processos de baixa temperatura, enquanto os fornos de parede fria são construídos para aplicações de alta performance e alta temperatura.

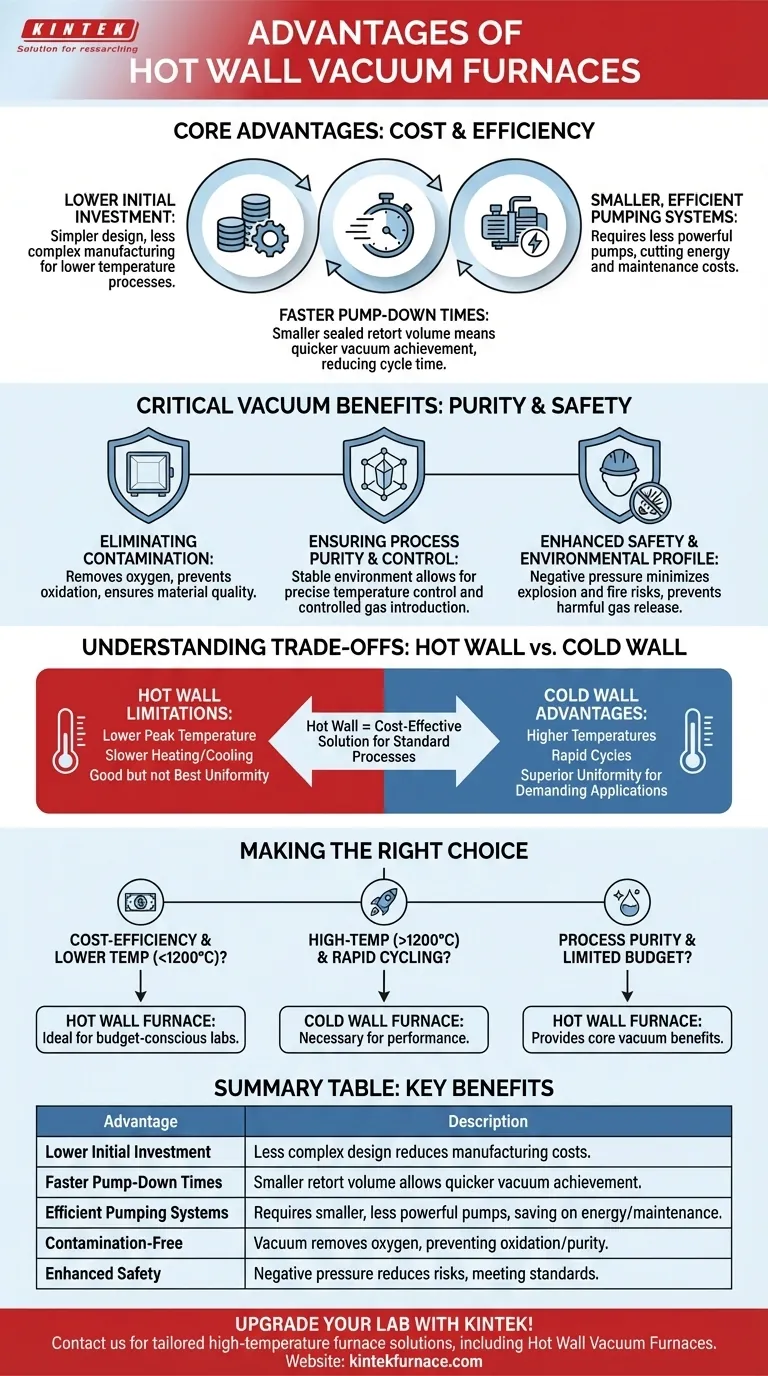

As Principais Vantagens do Projeto de Parede Quente

Os principais benefícios de um forno de parede quente derivam diretamente de sua construção, onde a câmara de vácuo (a retorta) está localizada dentro dos elementos de aquecimento.

Menor Investimento Inicial

Os fornos de parede quente são geralmente menos complexos e, portanto, menos caros de fabricar do que os designs de parede fria. Isso os torna um ponto de entrada acessível para processos que não exigem temperaturas extremas.

Tempos de Evacuação Mais Rápidos

A retorta selada contém um volume de gás muito menor do que toda a câmara de um forno de parede fria. Este volume menor permite que as bombas de vácuo atinjam o nível de pressão necessário mais rapidamente, reduzindo o tempo total do ciclo.

Sistemas de Bombeamento Menores e Mais Eficientes

Uma consequência direta do volume interno menor é que são necessárias bombas de vácuo menores e menos potentes. Isso não só contribui para o menor custo inicial, mas também pode reduzir o consumo contínuo de energia e os custos de manutenção.

Por Que um Ambiente de Vácuo é Crítico

Além do design específico, é importante lembrar os benefícios fundamentais que todos os fornos a vácuo, incluindo os modelos de parede quente, proporcionam para o processamento de materiais.

Eliminando a Contaminação

A função principal do vácuo é remover oxigênio e outros gases reativos. Isso cria um ambiente livre de contaminação, prevenindo oxidação, nitridação e outras reações químicas indesejadas que degradam a qualidade do material.

Garantindo a Pureza e o Controle do Processo

Os materiais tratados a vácuo são mais estáveis e puros. O ambiente permite um controle de temperatura extremamente preciso e, se necessário, a introdução controlada de gases específicos para realizar limpeza ou modificação de superfície.

Segurança Aprimorada e Perfil Ambiental

Operar sob pressão negativa elimina o risco de explosão comum em vasos pressurizados. A atmosfera de baixo oxigênio também minimiza o risco de incêndio. Além disso, o sistema fechado impede a liberação de gases de exaustão nocivos, ajudando a atender aos padrões ambientais.

Entendendo as Compensações: Parede Quente vs. Parede Fria

Para tomar uma decisão informada, você deve entender as limitações do design de parede quente, que são definidas pelo que o design de parede fria faz melhor.

Limitações de Temperatura

A compensação mais significativa é a temperatura máxima de operação. Em um forno de parede quente, o próprio material da retorta é aquecido e deve suportar a temperatura do processo enquanto sob vácuo. Isso limita inerentemente a temperatura máxima do forno em comparação com os designs de parede fria, onde a câmara de vácuo permanece fria.

Aquecimento e Resfriamento Mais Lentos

Como toda a retorta deve ser aquecida e resfriada, os fornos de parede quente têm maior inércia térmica. Isso resulta em ciclos de aquecimento e resfriamento mais lentos em comparação com os fornos de parede fria, onde apenas os elementos de aquecimento internos e a carga de trabalho são levados à temperatura.

Uniformidade de Temperatura

Embora proporcionem boa uniformidade, os fornos de parede quente podem ser superados por designs especializados de parede fria. Os fornos de parede fria geralmente apresentam arranjos de elementos de aquecimento mais complexos e direcionados, permitindo maior precisão e uniformidade de temperatura em uma carga de trabalho maior.

Fazendo a Escolha Certa para o Seu Processo

O design ideal do forno depende inteiramente de seus requisitos operacionais e orçamento.

- Se o seu foco principal é a eficiência de custos para processos de baixa temperatura (geralmente abaixo de 1200°C): O forno de parede quente é frequentemente a escolha superior devido ao seu menor investimento inicial e operação mais simples.

- Se o seu foco principal é o desempenho de alta temperatura (acima de 1200°C) e ciclos rápidos: Um forno de parede fria é necessário para atingir as temperaturas, velocidade e uniformidade exigidas para aplicações exigentes.

- Se o seu foco principal é a pureza do processo com um orçamento limitado: Um forno de parede quente oferece os principais benefícios de um ambiente de vácuo para muitas tarefas padrão de tratamento térmico, brasagem e sinterização sem a despesa de um sistema de alto desempenho.

Em última análise, alinhar as capacidades do forno com seu material específico e metas de produção é a chave para um investimento bem-sucedido.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Menor Investimento Inicial | Design menos complexo reduz os custos de fabricação, ideal para laboratórios com orçamento limitado. |

| Tempos de Evacuação Mais Rápidos | Volume menor da retorta permite atingir o vácuo mais rapidamente, reduzindo os tempos de ciclo. |

| Sistemas de Bombeamento Eficientes | Requer bombas menores e menos potentes, economizando energia e manutenção. |

| Ambiente Livre de Contaminação | O vácuo remove o oxigênio, prevenindo a oxidação e garantindo a pureza do material. |

| Segurança Aprimorada | A pressão negativa reduz os riscos de explosão e incêndio, atendendo aos padrões ambientais. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, oferecemos fornos a vácuo de parede quente e outros produtos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, aumentando a eficiência e a relação custo-benefício. Entre em contato conosco hoje para discutir como podemos apoiar seus processos de tratamento térmico e sinterização com equipamentos personalizados e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje