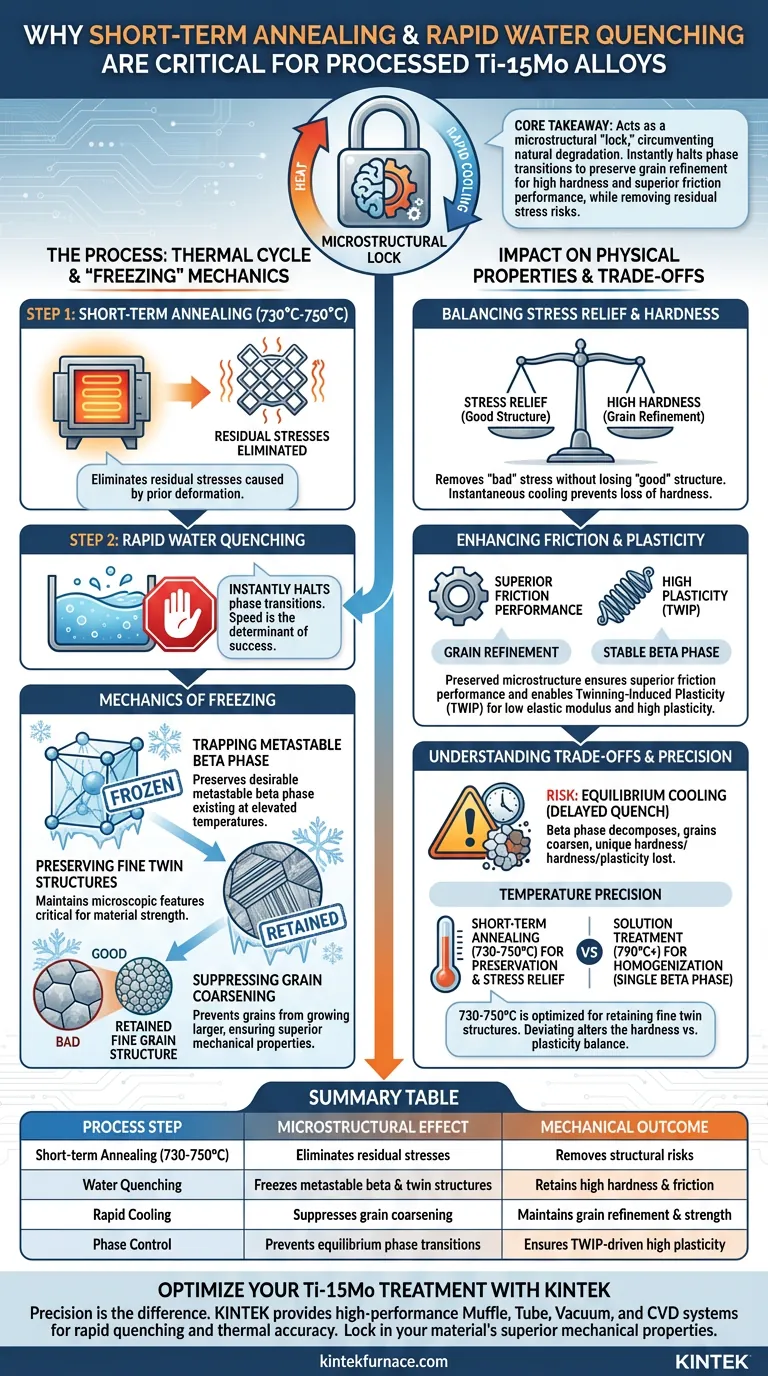

O recozimento de curto prazo seguido de têmpera rápida em água é o método definitivo para estabilizar a microestrutura favorável das ligas de Ti-15Mo processadas. Este ciclo térmico específico elimina as tensões residuais causadas pela deformação anterior, ao mesmo tempo que "congela" a fase beta metaestável de alta temperatura e as finas estruturas de macla antes que possam decair ou crescer.

Ponto Principal Este processo atua como um "travamento" microestrutural, contornando a degradação natural que ocorre durante o resfriamento lento. Ao interromper instantaneamente as transições de fase, preserva o refinamento de grão para garantir alta dureza e desempenho superior de atrito, ao mesmo tempo que remove os riscos estruturais associados à tensão residual.

A Mecânica do "Congelamento" Microestrutural

Retenção da Fase Beta Metaestável

Em altas temperaturas (especificamente de 730°C a 750°C), as ligas de Ti-15Mo existem em uma desejável fase beta metaestável.

Se permitido resfriar lentamente, a liga passaria por transições de fase de equilíbrio, alterando sua estrutura fundamental. A têmpera em água atua como um freio térmico, reduzindo instantaneamente a temperatura para congelar essa fase beta no lugar à temperatura ambiente.

Preservação de Finas Estruturas de Macla

As ligas de Ti-15Mo processadas frequentemente contêm "finas estruturas de macla"—características microscópicas geradas durante a deformação que contribuem significativamente para a resistência do material.

O recozimento de curto prazo mantém essas estruturas. O resfriamento rápido subsequente garante que essas maclas recém-formadas sejam retidas em vez de se dissolverem ou alterarem, o que é crucial para manter as vantagens mecânicas específicas da liga.

Supressão do Crescimento de Grãos

O calor geralmente faz com que os grãos dentro de um metal cresçam (engrossem), o que normalmente reduz a resistência e a dureza.

A natureza rápida do processo de têmpera em água efetivamente suprime o crescimento microestrutural. Ao encurtar a exposição ao calor e resfriar instantaneamente, o material retém uma estrutura de grãos finos, que está diretamente ligada a propriedades mecânicas superiores.

Impacto nas Propriedades Físicas

Equilíbrio entre Alívio de Tensão e Dureza

O principal desafio no processamento dessas ligas é remover a tensão "ruim" sem perder a estrutura "boa".

A fase de recozimento de curto prazo (730°C–750°C) fornece energia térmica suficiente para eliminar as tensões residuais causadas pela deformação cíclica. No entanto, como o resfriamento é instantâneo, esse alívio de tensão não ocorre à custa do refinamento de grão, garantindo que o material retenha alta dureza.

Melhora do Desempenho de Atrito

O desempenho de atrito do Ti-15Mo depende muito de sua microestrutura superficial.

Ao preservar o refinamento de grão e as finas estruturas de macla, o ciclo de recozimento-têmpera garante que o material apresente desempenho superior de atrito. Uma microestrutura mais grossa resultante de um resfriamento mais lento provavelmente degradaria essas características de resistência ao desgaste.

Viabilização de Mecanismos de Plasticidade

Embora o objetivo principal dessa faixa específica de 730°C–750°C seja equilibrar dureza e tensão, a retenção da fase beta metaestável também é essencial para a plasticidade.

Uma estrutura de fase beta estável permite efeitos como Plasticidade Induzida por Macla (TWIP). Isso garante que, embora o material seja duro, ele mantenha um baixo módulo de elasticidade e alta plasticidade, evitando que se torne quebradiço.

Compreendendo os Compromissos

O Risco do Resfriamento de Equilíbrio

A armadilha mais crítica neste processo é um atraso na têmpera.

Qualquer hesitação permite que o material entre em "transições de fase de equilíbrio". Se isso ocorrer, a fase beta se decompõe, os grãos engrossam e a combinação única de alta dureza e plasticidade é perdida. A velocidade não é apenas uma variável; é o determinante do sucesso.

Precisão de Temperatura

Há uma diferença distinta entre "recozimento de curto prazo" para preservação (730°C–750°C) e tratamentos de solução em temperaturas mais altas (por exemplo, 790°C).

Embora temperaturas mais altas (790°C) sejam úteis para homogeneização e criação de uma estrutura de fase beta única, a faixa específica de 730°C–750°C descrita é otimizada para reter finas estruturas de macla juntamente com o alívio de tensão. Desviar dessa faixa altera o equilíbrio final de dureza versus plasticidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o tratamento térmico de sua liga de Ti-15Mo, alinhe os parâmetros do processo com seus requisitos de desempenho específicos:

- Se seu foco principal é Alta Dureza e Desempenho de Atrito: Siga rigorosamente o recozimento de curto prazo a 730°C–750°C seguido de têmpera imediata em água para preservar finas estruturas de macla.

- Se seu foco principal é Homogeneização e Plasticidade Máxima: Considere tratamentos de solução em temperaturas mais altas (cerca de 790°C) para obter uma estrutura uniforme de fase beta única, aceitando potenciais alterações na dureza.

- Se seu foco principal é Alívio de Tensão: Certifique-se de que o recozimento seja suficiente para remover as tensões de deformação cíclica, mas siga com têmpera rápida para evitar a perda de resistência mecânica.

O sucesso do processamento de Ti-15Mo depende da velocidade da têmpera; você deve congelar a estrutura para travar o desempenho.

Tabela Resumo:

| Etapa do Processo | Efeito Microestrutural | Resultado Mecânico |

|---|---|---|

| Recozimento de Curto Prazo (730-750°C) | Elimina tensões residuais da deformação | Remove riscos estruturais/fragilidade |

| Têmpera em Água | "Congela" a fase beta metaestável e estruturas de macla | Retém alta dureza e desempenho de atrito |

| Resfriamento Rápido | Suprime o crescimento de grãos | Mantém o refinamento de grão e a resistência |

| Controle de Fase | Previne transições de fase de equilíbrio | Garante alta plasticidade impulsionada por TWIP |

Otimize o Tratamento da Sua Liga de Ti-15Mo com a KINTEK

A precisão é a diferença entre o sucesso e o fracasso do material. Na KINTEK, entendemos que para ligas de Ti-15Mo, a velocidade e o controle de temperatura são inegociáveis. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Vacuum e CVD de alto desempenho projetados para oferecer a têmpera rápida e a precisão térmica que suas ligas exigem.

Seja para fornos de laboratório personalizáveis para refinamento de grão ou sistemas de alta temperatura para alívio de tensão, a KINTEK oferece o equipamento especializado para travar as propriedades mecânicas superiores de seu material.

Pronto para elevar seus resultados de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Tiewei Xu, Bin-Jiang Lv. The {332}<113> Twinning Behavior of a Ti-15Mo Medical Alloy during Cyclic Deformation and Its Effect on Microstructure and Performance. DOI: 10.3390/ma17071462

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que o monitoramento duplo é usado para o recozimento de Tântalo? Alcance precisão de 20K em fornos a vácuo

- Como os sistemas de desgaseificação a vácuo preparam os PI-COFs para análise BET? Garanta dados precisos de área superficial e poros

- Por que a seleção de materiais para a camada de isolamento é crítica para o design de fornos de sinterização a vácuo? Aumentar a Eficiência Térmica

- Quais são as dimensões típicas de fornos a vácuo em escala laboratorial? Otimize o espaço e a precisão do seu laboratório

- Quais vantagens a brasagem ativa a laser oferece em comparação com a brasagem em forno tradicional? Vedação de Precisão Explorada

- Quais são as vantagens dos fornos de sinterização? Produza Peças Densas e de Alta Qualidade com Eficiência

- Qual é o papel de um forno de secagem a vácuo no processamento de pó de HAp? Otimize sua Pasta para Cerâmicas de Alta Densidade

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica