A seleção da camada de isolamento é o fator mais significativo no controle do ambiente térmico de um forno de sinterização a vácuo. Ela dita diretamente a capacidade do forno de reter calor, manter temperaturas internas consistentes e operar dentro de um orçamento de energia viável. Sem materiais de alto desempenho como o feltro de carbono duro composto, o sistema sofre com perda excessiva de calor radiante para a carcaça externa.

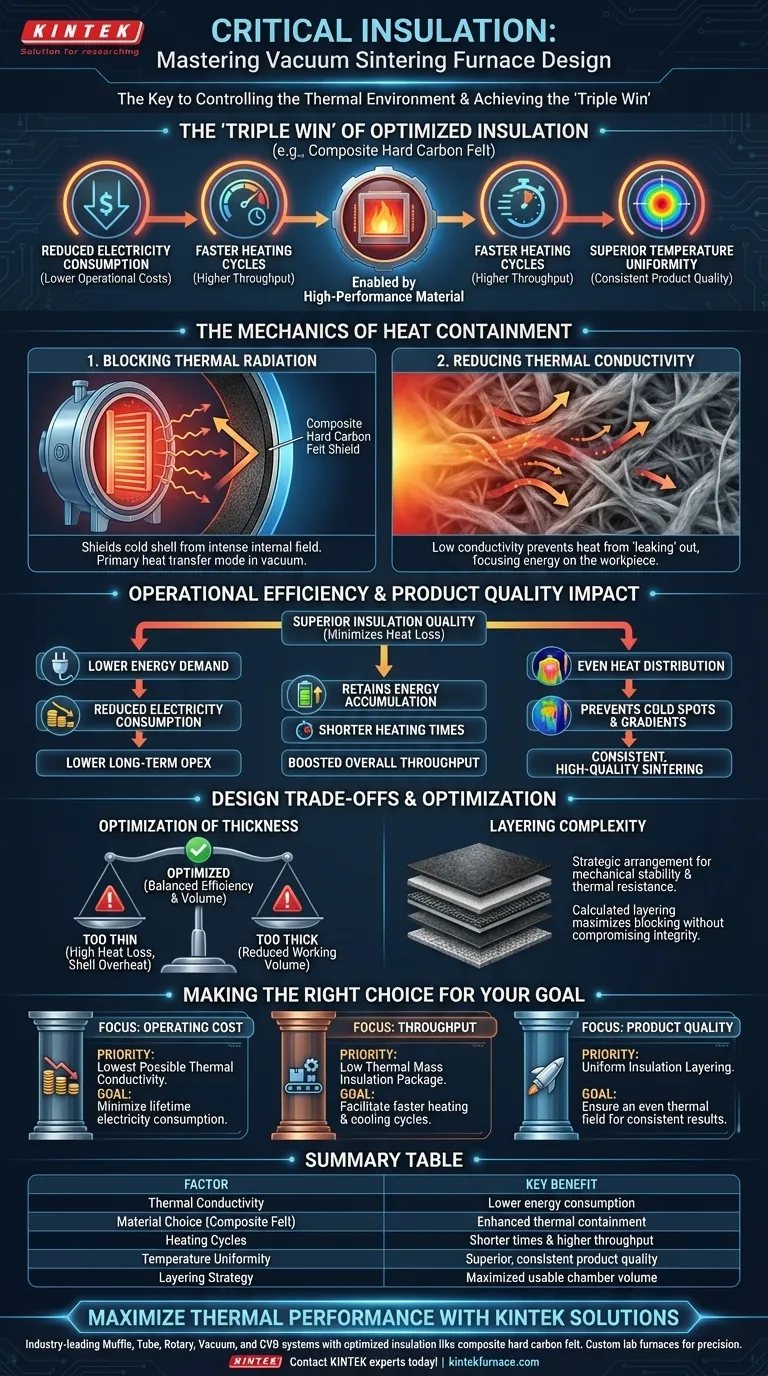

A camada de isolamento atua como a principal barreira contra a perda de calor radiante. Ao otimizar materiais como o feltro de carbono duro composto para baixa condutividade térmica, você alcança uma "tripla vitória": menor consumo de eletricidade, ciclos de aquecimento mais rápidos e uniformidade de temperatura superior para o produto sinterizado.

A Mecânica da Contenção de Calor

Bloqueando a Radiação Térmica

Em um ambiente a vácuo, a transferência de calor ocorre principalmente por radiação, em vez de convecção. A camada de isolamento atua como um escudo entre o intenso campo térmico interno e a carcaça fria do forno.

Materiais de alto desempenho como o feltro de carbono duro composto são essenciais porque bloqueiam efetivamente essa transferência radiante.

Reduzindo a Condutividade Térmica

A propriedade física central em jogo é a condutividade térmica. Quanto menor a condutividade do seu material isolante, mais eficaz ele é em reter calor.

Ao selecionar materiais conhecidos por baixa condutividade térmica, você impede que o calor "vaze" para fora da zona de processamento. Isso garante que a energia que você fornece permaneça focada na peça de trabalho, em vez de se dissipar na estrutura do forno.

Eficiência Operacional e Custo

Diminuindo o Consumo de Eletricidade

A eficiência é uma função direta da qualidade do isolamento. Quando a camada de isolamento minimiza com sucesso a perda de calor, o forno requer significativamente menos energia para manter altas temperaturas.

Essa redução na demanda de energia diminui o consumo de eletricidade imediato, reduzindo os custos operacionais de longo prazo da instalação.

Encurtando os Tempos de Aquecimento

Um isolamento deficiente força os elementos de aquecimento a trabalhar mais para combater a perda constante de energia. Inversamente, um isolamento superior permite que o sistema retenha o acúmulo de energia.

Isso resulta em tempos de aquecimento mais curtos, permitindo que o forno atinja sua temperatura alvo mais rapidamente. Essa eficiência aumenta a produtividade geral, reduzindo o tempo total do ciclo.

Impacto na Qualidade do Produto

Alcançando Uniformidade de Temperatura

Para aplicações de alto risco, como a sinterização de compósitos de carbono para a indústria aeroespacial, a consistência é inegociável.

Uma camada de isolamento bem projetada garante que o calor seja distribuído uniformemente por toda a câmara. Essa uniformidade de temperatura evita "pontos frios" ou gradientes que poderiam levar a fraquezas estruturais ou sinterização desigual no produto final.

Compreendendo os Compromissos de Design

Otimização da Espessura

Embora o isolamento seja crítico, simplesmente adicionar mais material nem sempre é a solução. A camada de isolamento deve ser otimizada quanto à espessura.

Se a camada for muito fina, a perda de calor permanece alta e a carcaça externa pode superaquecer. Se for muito espessa, você pode reduzir desnecessariamente o volume útil de trabalho do forno.

Complexidade de Camadas

Um isolamento eficaz geralmente requer camadas estratégicas. A disposição do feltro de carbono duro composto afeta sua estabilidade mecânica e resistência térmica.

Os engenheiros devem calcular a estratégia de camadas precisa para maximizar o bloqueio de radiação sem comprometer a integridade estrutural do próprio pacote de isolamento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar ou selecionar um forno de sinterização a vácuo, suas prioridades ditarão sua estratégia de isolamento:

- Se o seu foco principal for o Custo Operacional: Priorize materiais com a menor condutividade térmica possível para minimizar o consumo de eletricidade ao longo da vida útil da máquina.

- Se o seu foco principal for a Produtividade: Selecione um pacote de isolamento otimizado para baixa massa térmica para facilitar ciclos de aquecimento e resfriamento mais rápidos.

- Se o seu foco principal for a Qualidade do Produto: Concentre-se na uniformidade das camadas de isolamento para garantir um campo térmico uniforme para resultados de sinterização consistentes.

A camada de isolamento não é apenas uma barreira passiva; é o componente ativo que define a precisão térmica e a viabilidade econômica do seu forno.

Tabela Resumo:

| Fator | Impacto no Desempenho do Forno | Benefício Chave |

|---|---|---|

| Condutividade Térmica | Reduz a perda de calor radiante para a carcaça externa | Menor consumo de energia |

| Escolha do Material | Uso de feltro de carbono duro composto | Contenção térmica aprimorada |

| Ciclos de Aquecimento | Acúmulo mais rápido de energia interna | Tempos de ciclo mais curtos e maior produtividade |

| Uniformidade de Temperatura | Elimina gradientes térmicos e pontos frios | Qualidade de produto superior e consistente |

| Estratégia de Camadas | Espessura otimizada e arranjo estrutural | Volume máximo da câmara utilizável |

Maximize Seu Desempenho Térmico com a KINTEK

Não deixe que o isolamento ineficiente esgote seus recursos. A KINTEK fornece soluções de fornos a vácuo líderes na indústria, projetadas para precisão e durabilidade. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos apresentando isolamento otimizado como feltro de carbono duro composto para garantir máxima eficiência energética e uniformidade de temperatura.

Se você precisa de uma configuração padrão ou de um forno de laboratório totalmente personalizado para aplicações de alta temperatura exclusivas, nossa equipe de engenharia está pronta para ajudá-lo a reduzir custos operacionais e aumentar a produtividade.

Pronto para aprimorar as capacidades do seu laboratório?

Entre em contato com os especialistas da KINTEK hoje mesmo para discutir seus requisitos de sinterização personalizados!

Guia Visual

Referências

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como os fornos a vácuo são classificados com base no design da câmara? Explore os Tipos Horizontal, Vertical e de Carregamento Inferior

- Por que a brasagem em forno a vácuo é popular? Obtenha juntas fortes e limpas para aplicações de alto desempenho

- Em que setores os fornos de sinterização a vácuo são comumente utilizados? Essencial para Materiais de Alto Desempenho

- O que é um forno a vácuo aquecido a gás? Soluções Económicas de Processamento a Altas Temperaturas

- Quais condições de processo essenciais um forno industrial de brasagem a vácuo fornece para a união do aço ferramenta X37CrMoV5-1?

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- O que é brasagem a vácuo e quais materiais ela une principalmente? Descubra a união de alta pureza para ligações superiores

- Qual é a importância da sinergia entre termopar e regulação do forno? Domine a Sinterização a Vácuo de Alta Precisão