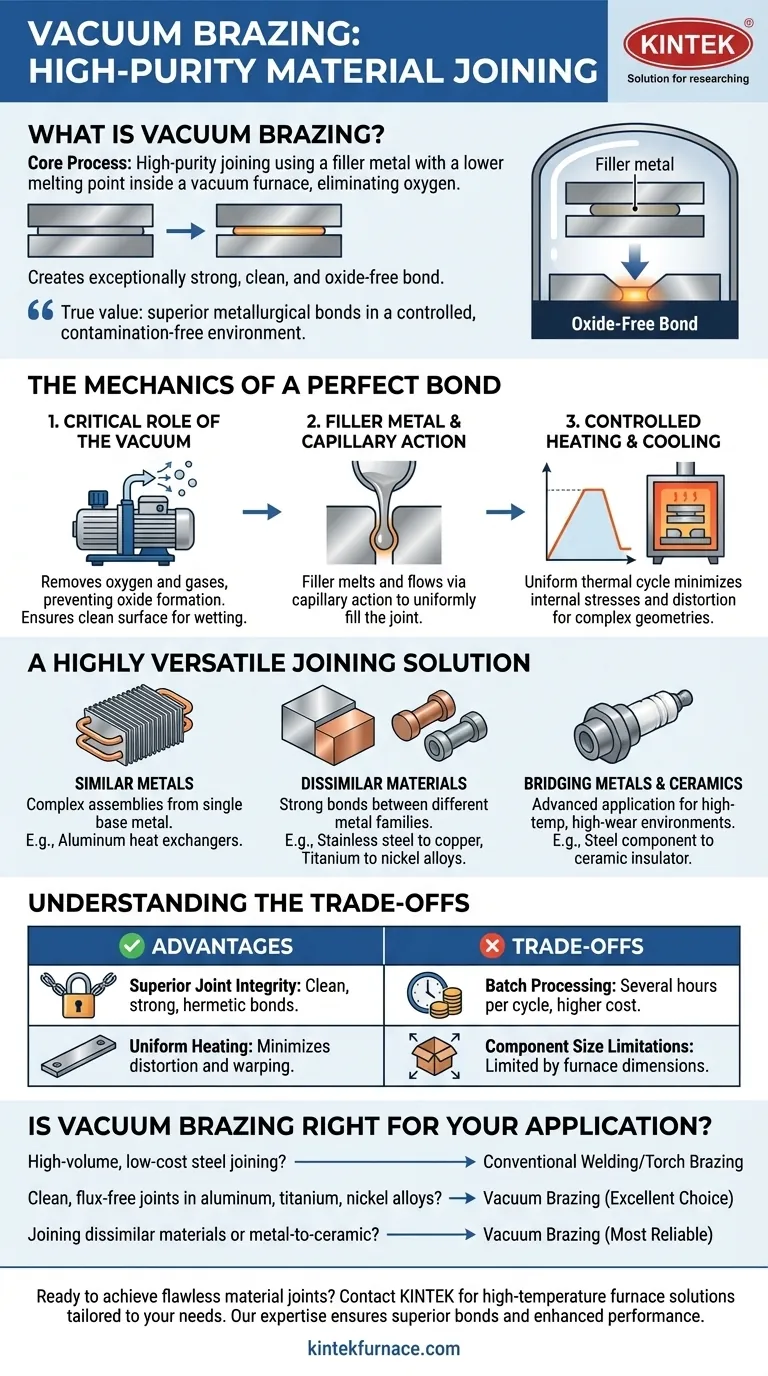

Em sua essência, a brasagem a vácuo é um processo de união de materiais de alta pureza. Ela usa um metal de adição com um ponto de fusão mais baixo para unir dois ou mais componentes dentro de um forno a vácuo. Ao aquecer o conjunto na ausência de oxigênio, o metal de adição derrete e flui entre as peças, criando uma ligação excepcionalmente forte, limpa e livre de óxido após o resfriamento. Este método é altamente versátil, usado para unir não apenas metais comuns como o alumínio, mas também materiais dissimilares como aço inoxidável, titânio, ligas de níquel e até mesmo combinações de metal com cerâmica.

O verdadeiro valor da brasagem a vácuo reside em sua capacidade de criar ligações metalúrgicas superiores em um ambiente controlado e livre de contaminação. Isso a torna a escolha definitiva para aplicações de alto desempenho onde a integridade da junta e a pureza do material são inegociáveis.

A Mecânica de uma Ligação Perfeita

Para entender por que a brasagem a vácuo é tão eficaz, devemos observar os princípios que governam o processo. É uma sequência precisa de controle ambiental, gerenciamento térmico e ciência dos materiais.

O Papel Crítico do Vácuo

A característica definidora deste processo é o vácuo. Ao remover o oxigênio e outros gases reativos da câmara do forno, ele previne completamente a formação de óxidos na superfície dos materiais base.

Esta superfície limpa e livre de óxido é essencial. Ela permite que o metal de adição fundido "molhe" e se ligue adequadamente aos materiais base, garantindo uma junta sem costura e de alta integridade, sem a necessidade de fluxos químicos corrosivos.

O Metal de Adição e a Ação Capilar

Um metal de adição, muitas vezes uma liga projetada para uma aplicação específica (como uma liga de alumínio-silício para peças de alumínio), é colocado na ou perto da junta. O conjunto inteiro é aquecido a uma temperatura acima do ponto de fusão do enchimento, mas abaixo da dos componentes que estão sendo unidos.

Uma vez fundido, o metal de adição é puxado para o espaço apertado entre os componentes através de um fenômeno físico chamado ação capilar. Isso garante que a junta seja preenchida completa e uniformemente.

Aquecimento e Resfriamento Controlados

O conjunto inteiro é aquecido e resfriado lenta e uniformemente dentro do forno. Este ciclo térmico controlado minimiza tensões internas e distorções, o que é uma vantagem significativa ao unir geometrias complexas ou delicadas.

Após o resfriamento, o metal de adição se solidifica, formando uma ligação metalúrgica forte e permanente entre as peças. O resultado é um conjunto único e integrado.

Uma Solução de União Altamente Versátil

Embora às vezes associada a um único material como o alumínio, a verdadeira força da brasagem a vácuo é sua notável versatilidade em uma ampla gama de materiais avançados.

União de Metais Semelhantes

O processo é amplamente utilizado para criar montagens complexas a partir de um único metal base. Um exemplo clássico é a fabricação de trocadores de calor de alumínio, onde aletas e tubos intrincados são unidos para formar uma unidade única e à prova de vazamentos.

O Poder de Unir Materiais Dissimilares

A brasagem a vácuo se destaca onde outros métodos falham: unindo materiais com propriedades diferentes. É um método comprovado para criar ligações robustas entre diferentes famílias de metais.

Isso inclui combinações como aço inoxidável com cobre, titânio com ligas de níquel e outros pares que são críticos para aplicações aeroespaciais, médicas e industriais.

Unindo Metais e Cerâmicas

Talvez sua aplicação mais avançada seja a capacidade de unir metais a cerâmicas. Essa capacidade é essencial para produzir componentes usados em ambientes de alta temperatura, alto desgaste ou isolamento elétrico, como a ligação de um componente de aço a um isolador cerâmico.

Compreendendo as Vantagens e Desvantagens

Nenhum processo é perfeito para todas as situações. Ser um consultor de confiança significa reconhecer as limitações e considerações práticas da brasagem a vácuo.

Vantagem: Integridade Superior da Junta

A natureza livre de fluxo e óxido do processo resulta em juntas excepcionalmente limpas e fortes. Essas ligações são frequentemente hermeticamente seladas e exibem uma resistência que pode rivalizar com os próprios materiais base.

Vantagem: Aquecimento Uniforme Minimiza a Distorção

Como toda a peça é aquecida uniformemente no forno, não há "pontos quentes" localizados como os criados pela soldagem ou brasagem com maçarico. Isso reduz drasticamente o risco de empenamento e distorção na montagem final.

Desvantagem: Tempo e Custo do Processamento em Lotes

A brasagem a vácuo é um processo em lotes. Carregar o forno, bombear até o vácuo, executar o ciclo térmico e resfriar pode levar várias horas. Isso, combinado com o alto custo do equipamento, a torna menos adequada para produção em alto volume e baixo custo em comparação com a soldagem automatizada.

Desvantagem: Limitações de Tamanho do Componente

O tamanho dos componentes que podem ser brasados é estritamente limitado pelas dimensões internas da câmara do forno a vácuo. Esta é uma restrição prática para estruturas muito grandes.

A Brasagem a Vácuo é Adequada para Sua Aplicação?

A decisão de usar a brasagem a vácuo depende inteiramente dos requisitos específicos do seu projeto para compatibilidade de materiais, desempenho e escala de produção.

- Se seu foco principal é a união de alto volume e baixo custo de aços padrão: A soldagem convencional ou a brasagem com maçarico provavelmente será mais econômica e rápida.

- Se seu foco principal é criar juntas limpas e livres de fluxo em materiais sensíveis como alumínio, titânio ou ligas de níquel: A brasagem a vácuo é uma excelente e frequentemente necessária escolha.

- Se seu foco principal é unir materiais dissimilares, especialmente montagens de metal com cerâmica: A brasagem a vácuo é um dos métodos mais confiáveis e eficazes disponíveis.

Ao controlar o ambiente de união em nível molecular, a brasagem a vácuo oferece um nível de qualidade e integridade do material que poucos outros processos podem igualar.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | União de alta pureza usando metal de adição em forno a vácuo sem oxigênio |

| Materiais Chave Unidos | Alumínio, aço inoxidável, titânio, ligas de níquel, combinações metal-cerâmica |

| Principais Vantagens | Ligações livres de óxido, aquecimento uniforme, distorção mínima, alta integridade da junta |

| Limitações | Tempo de processamento em lote, custo mais alto, restrições de tamanho baseadas nas dimensões do forno |

| Melhor Para | Aplicações de alto desempenho que exigem juntas limpas e fortes em materiais sensíveis ou dissimilares |

Pronto para obter juntas de materiais impecáveis com brasagem a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja trabalhando com metais, cerâmicas ou materiais dissimilares, nossa experiência garante ligações superiores e desempenho aprimorado. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos de união de alta pureza!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima