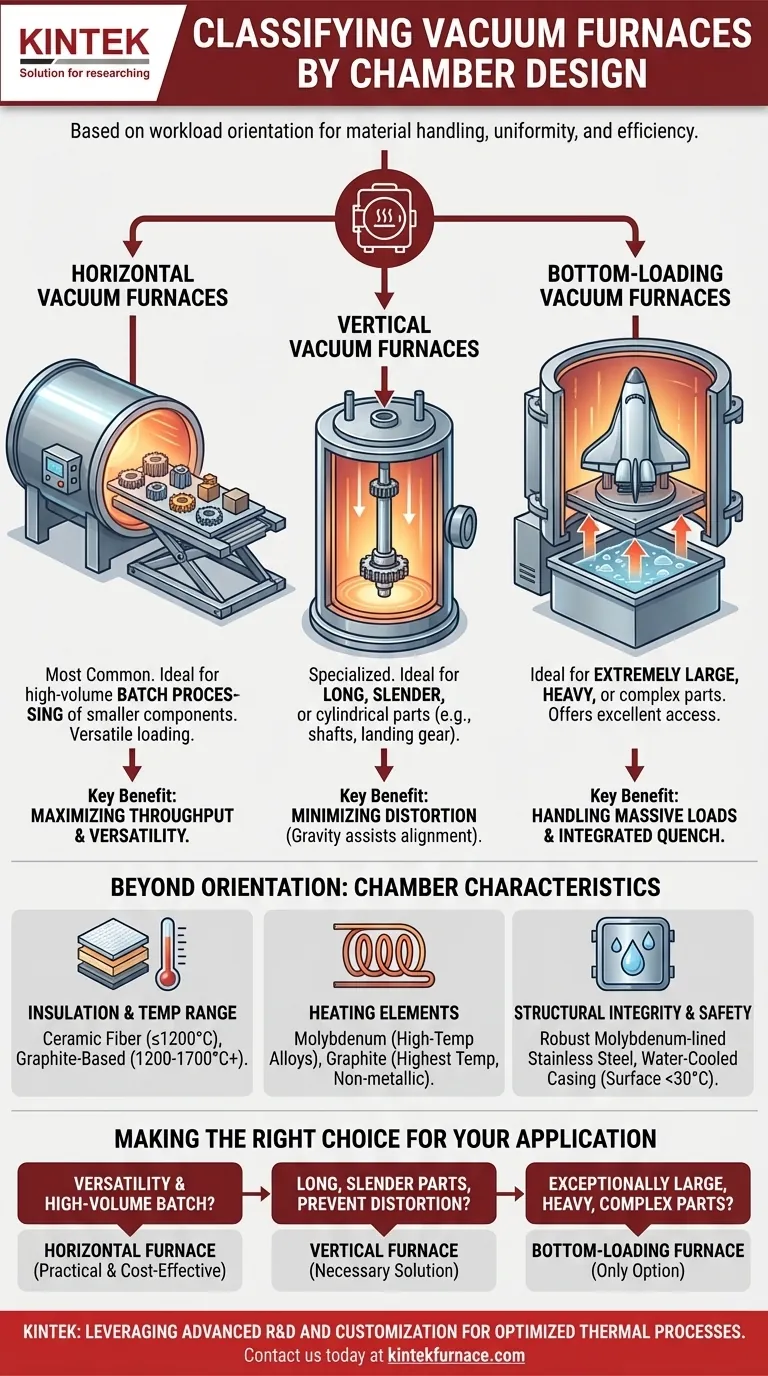

Em sua essência, um forno a vácuo é classificado pela forma como o material, ou "carga de trabalho", é orientado e carregado em sua câmara. Os três designs principais são horizontal, vertical e de carregamento inferior, cada um adaptado para diferentes geometrias, tamanhos e requisitos de processamento das peças.

A escolha entre um forno horizontal, vertical ou de carregamento inferior não é uma questão de preferência, mas uma decisão crítica de engenharia. Ela impacta diretamente o manuseio do material, a uniformidade do processamento, o risco de distorção da peça e a eficiência operacional geral.

Os Três Designs Centrais de Câmara

A diferença fundamental entre os tipos de forno é a sua orientação de carregamento. Esta única escolha de design tem consequências significativas para todo o processo de tratamento térmico.

Fornos a Vácuo Horizontais

Os fornos horizontais são o design mais comum, onde a carga de trabalho é carregada na câmara em um plano horizontal. O carregamento é frequentemente feito manualmente ou com um carregador dedicado para peças mais pesadas.

Esta configuração é altamente versátil e bem adequada para processar uma grande variedade de peças, especialmente em operações em lote onde muitos componentes menores são tratados simultaneamente.

Fornos a Vácuo Verticais

Em um forno vertical, a carga de trabalho é carregada em um eixo vertical, sendo pendurada pela parte superior ou apoiada pela parte inferior. Este design é especializado para geometrias de peças específicas.

Sua principal vantagem é minimizar a distorção e o arqueamento em peças longas, esbeltas ou cilíndricas (como eixos ou trens de pouso) durante o ciclo de aquecimento de alta temperatura. A gravidade trabalha a favor da orientação da peça, e não contra ela.

Fornos a Vácuo de Carregamento Inferior

Um forno de carregamento inferior é um tipo de forno vertical onde a base da câmara é abaixada, uma carga de trabalho é colocada nela, e todo o conjunto é então levantado para dentro do corpo do forno.

Este design é ideal para processar componentes extremamente grandes, pesados ou de formato complexo, como estruturas aeroespaciais ou matrizes grandes. Ele oferece excelente acesso para carregamento e é frequentemente integrado a um tanque de têmpera diretamente abaixo para resfriamento rápido e uniforme.

Além da Orientação: Outras Características Críticas da Câmara

Embora a orientação seja a classificação principal, a construção interna da câmara é igualmente crítica para sua função.

Isolamento e Faixa de Temperatura

O isolamento da câmara dita sua temperatura máxima de operação e eficiência energética. Fibra cerâmica é comum para temperaturas mais baixas (até 1200°C), enquanto o isolamento à base de grafite é necessário para aplicações de média (1200-1600°C) e alta temperatura (acima de 1700°C).

Seleção do Elemento de Aquecimento

Os fornos são quase exclusivamente aquecidos eletricamente. A escolha do material do elemento de aquecimento depende da temperatura necessária e da atmosfera de operação.

Os elementos são tipicamente feitos de ligas metálicas de alta temperatura como molibdênio ou materiais não metálicos como grafite. O grafite é preferido para as temperaturas mais altas, mas pode não ser adequado para todos os processos.

Integridade Estrutural e Segurança

Para suportar a imensa diferença de pressão e o alto calor interno, as câmaras são construídas com estruturas robustas, frequentemente usando aço inoxidável revestido com molibdênio. A carcaça externa é tipicamente resfriada a água para manter a temperatura da superfície segura para os operadores, geralmente abaixo de 30°C.

Entendendo as Compensações (Trade-offs)

A escolha de um design de forno requer o equilíbrio entre as necessidades da peça, do processo e da operação.

Geometria da Peça vs. Risco de Distorção

Para peças propensas a dobrar ou curvar em altas temperaturas, um forno vertical oferece uma vantagem clara sobre um design horizontal. A força da gravidade está alinhada com o eixo mais forte da peça, preservando sua geometria.

Vazão vs. Tamanho da Peça

Fornos horizontais se destacam no processamento em lote de alto volume de componentes menores, maximizando a vazão. Em contraste, fornos de carregamento inferior são construídos para capacidade, manuseando peças únicas e maciças que seriam impossíveis de carregar de outra forma.

Integração de Processo

O design do forno pode impactar diretamente as etapas subsequentes do processo. Fornos de carregamento inferior proporcionam o caminho mais rápido para uma têmpera líquida, pois a carga pode ser abaixada diretamente em um tanque posicionado abaixo, garantindo um resfriamento rápido e uniforme, o que é fundamental para atingir propriedades específicas do material.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo principal.

- Se seu foco principal for versatilidade e processamento em lote de alto volume: Um forno horizontal é a escolha mais prática e econômica.

- Se seu foco principal for processar peças longas e esbeltas, prevenindo distorção: Um forno vertical é a solução necessária.

- Se seu foco principal for tratar componentes excepcionalmente grandes, pesados ou de formato complexo: Um forno de carregamento inferior é o único design que atende a essas exigências.

Em última análise, alinhar o design físico do forno com os requisitos específicos do seu material e meta de processo é a chave para um tratamento térmico bem-sucedido.

Tabela de Resumo:

| Design da Câmara | Principais Características | Aplicações Ideais |

|---|---|---|

| Horizontal | Versátil, processamento em lote, carregamento manual ou por carregador | Componentes menores de alto volume, tratamento térmico geral |

| Vertical | Minimiza distorção, carregamento no eixo vertical | Peças longas, esbeltas ou cilíndricas (ex: eixos, trens de pouso) |

| Carregamento Inferior | Manuseia peças grandes/pesadas, têmpera integrada, fácil acesso | Estruturas aeroespaciais, matrizes grandes, componentes de formato complexo |

Com dificuldades para escolher o forno a vácuo certo para as necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais, quer você precise de processamento em lote de alto volume, tratamento sem distorção para peças esbeltas ou manuseio de componentes maciços. Deixe-nos ajudá-lo a otimizar seus processos térmicos—entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais