Essencialmente, um forno a vácuo aquecido a gás é um sistema especializado de processamento térmico que utiliza a combustão de gás (como gás natural ou propano) para aquecer peças dentro de um ambiente controlado e de baixa pressão (vácuo). Crucialmente, este aquecimento é sempre indireto — a chama e os subprodutos da combustão são mantidos completamente separados da carga de trabalho, preservando a pureza da atmosfera de vácuo.

O conceito central é combinar a vantagem económica do combustível a gás com o ambiente de processamento de alta pureza de um vácuo. Consegue-o isolando fisicamente a combustão do gás da câmara principal de vácuo, transferindo o calor por radiação ou condução.

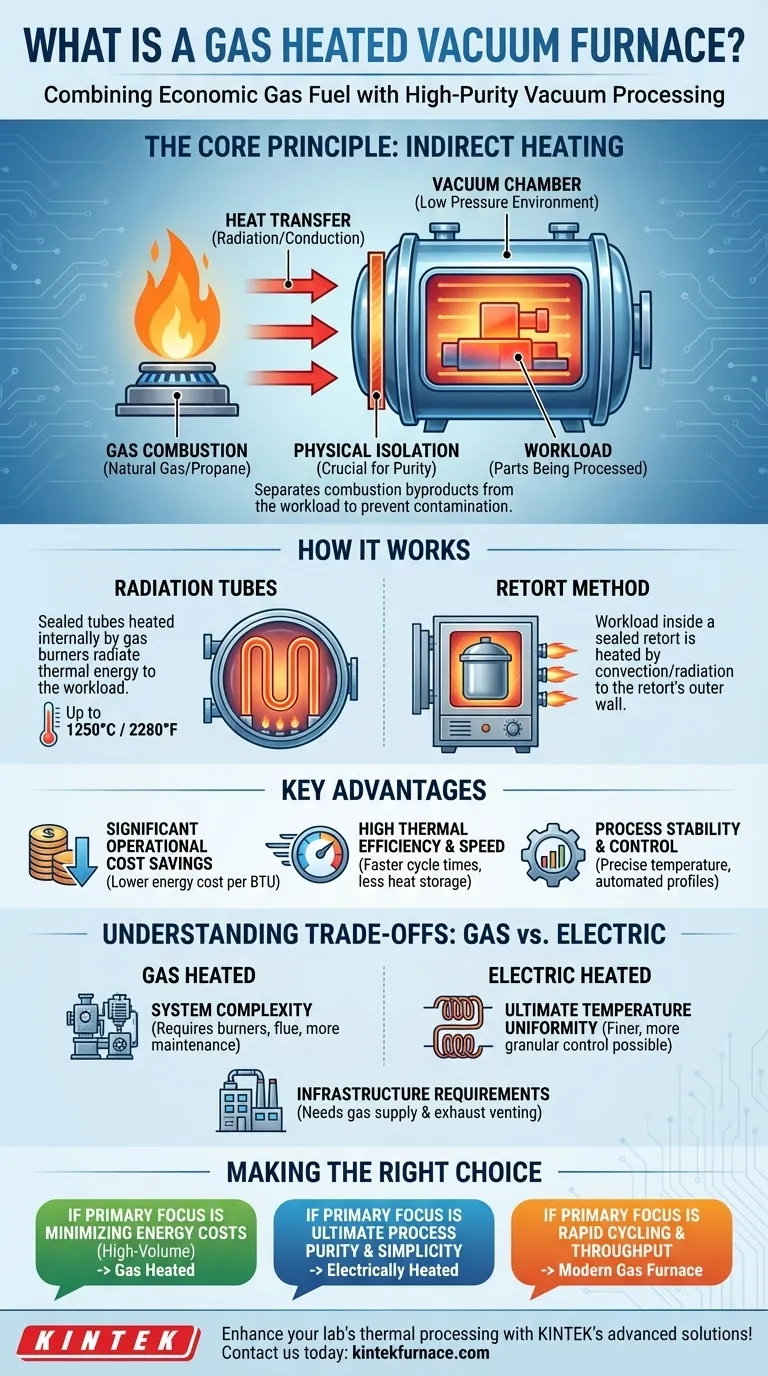

O Princípio Fundamental: Aquecimento Indireto

A característica que define um forno a vácuo aquecido a gás é que o processo de combustão nunca ocorre dentro da câmara principal. Esta separação é fundamental para o seu funcionamento.

Por que o Aquecimento Indireto é Crucial

Um vácuo é usado no tratamento térmico para prevenir a oxidação, contaminação e reações químicas indesejadas na superfície das peças que estão sendo processadas.

Introduzir uma chama direta inundaria a câmara com oxigénio, dióxido de carbono e vapor de água — os mesmos contaminantes que o vácuo se destina a eliminar. Portanto, o calor deve ser gerado fora do vácuo e transferido para o seu interior.

Como Funciona: Tubos de Radiação

Um método comum envolve tubos de radiação herméticos ao vácuo. Estes são tubos metálicos selados que passam através ou circundam a câmara de vácuo do forno.

O gás é queimado dentro destes tubos, fazendo com que brilhem em brasa (até 1250°C / 2280°F). Os tubos então irradiam a sua energia térmica para dentro, aquecendo a carga de trabalho dentro da câmara de vácuo sem qualquer contacto físico ou mistura atmosférica.

Como Funciona: O Método da Retorta

Outro projeto utiliza uma retorta, que é um recipiente selado e hermético (muitas vezes feito de uma liga de alta temperatura) que contém a carga de trabalho.

Este recipiente selado é colocado dentro de um forno a gás convencional maior. O calor dos queimadores é transferido por convecção e radiação para a parede externa da retorta e depois conduzido através da parede para aquecer as peças mantidas no vácuo no seu interior.

Principais Vantagens Desta Abordagem

Combinar combustível a gás com um processo a vácuo oferece um conjunto único de benefícios operacionais, especialmente em comparação com os fornos a vácuo aquecidos eletricamente tradicionais.

Economia Significativa de Custos Operacionais

Para muitas instalações industriais, o gás natural é uma fonte de energia mais barata por BTU do que a eletricidade. Isto pode levar a reduções substanciais de custos, particularmente em ambientes de produção em grande escala ou contínua.

Alta Eficiência Térmica e Velocidade

Os sistemas modernos a gás apresentam projetos de baixa massa térmica, o que significa que têm menos "armazenamento de calor" do que os fornos refratários mais antigos e pesadamente isolados.

Isso permite taxas mais rápidas de aumento e queda de temperatura, o que encurta os tempos de ciclo, aumenta a produção e reduz o desperdício de energia durante o aquecimento e o arrefecimento.

Estabilidade e Controlo do Processo

Ao contrário dos projetos mais antigos, a tecnologia moderna de queimadores a gás oferece um controlo de temperatura altamente estável e preciso. Sistemas automatizados podem manter de forma fiável os pontos de ajuste e executar perfis de aquecimento complexos, garantindo resultados consistentes e repetíveis.

Compreendendo os Compromissos: Gás vs. Elétrico

Embora económicos, os sistemas aquecidos a gás não são a solução universal. A escolha entre aquecimento a gás e elétrico envolve compromissos claros.

Complexidade do Sistema e Manutenção

Os fornos aquecidos a gás envolvem um sistema de fornecimento de combustível, queimadores, controlos de ignição e um sistema de exaustão/chaminé. Isso adiciona uma camada de complexidade mecânica e potenciais pontos de manutenção em comparação com a relativa simplicidade dos elementos de aquecimento por resistência elétrica.

Uniformidade de Temperatura Final

Embora os projetos modernos de tubos de radiação a gás ofereçam excelente uniformidade de temperatura, os fornos elétricos multizonas podem frequentemente proporcionar um controlo mais fino e granular sobre a distribuição de temperatura dentro da zona quente. Para geometrias extremamente sensíveis ou complexas, o aquecimento elétrico pode ter uma vantagem.

Requisitos de Infraestrutura e Instalações

Operar um forno aquecido a gás requer um fornecimento fiável e de alto volume de gás natural ou propano e infraestrutura adequada para ventilar os gases de exaustão da combustão de forma segura. Um forno totalmente elétrico evita esses requisitos, simplificando a instalação em certas instalações.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno certa depende inteiramente dos seus objetivos operacionais específicos, logística da instalação e requisitos do processo.

- Se o seu foco principal é minimizar os custos de energia operacional para produção de alto volume: Um forno a vácuo aquecido a gás é uma opção poderosa e economicamente atraente.

- Se o seu foco principal é a máxima pureza do processo, simplicidade e controlo granular da temperatura: Um forno a vácuo aquecido eletricamente geralmente proporciona um ambiente mais simples e controlado.

- Se o seu foco principal é o ciclo rápido e maximizar a produção: Um forno a gás moderno de baixa massa térmica pode oferecer uma vantagem significativa no tempo de ciclo em relação aos projetos mais antigos com revestimento refratário.

Em última análise, entender como esses sistemas transferem calor é a chave para escolher a tecnologia que melhor se alinha com seus objetivos técnicos e financeiros.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Método de Aquecimento | Indireto via tubos de radiação ou retorta, isolando a combustão da câmara de vácuo |

| Faixa de Temperatura | Até 1250°C (2280°F) |

| Principais Vantagens | Economia de custos, alta eficiência térmica, ciclos rápidos, controlo estável |

| Ideal Para | Produção de alto volume, rendimento rápido, redução de custos de energia |

| Limitações | Maior complexidade, necessidades de manutenção, requisitos de infraestrutura |

Melhore o processamento térmico do seu laboratório com as soluções avançadas da KINTEK! Aproveitando uma excecional P&D e fabrico interno, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa profunda capacidade de personalização garante um alinhamento preciso com as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como os nossos fornos a vácuo aquecidos a gás podem otimizar as suas operações e reduzir custos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura