O papel principal de um forno de secagem a vácuo no processamento de pó de hidroxiapatita (HAp) é remover rigorosamente a água adsorvida e impurezas voláteis antes da mistura. Utilizando um ambiente de pressão negativa, o forno permite que a umidade evapore em temperaturas mais baixas, prevenindo danos térmicos ou alterações estruturais que poderiam ocorrer com a secagem padrão de alta temperatura.

A remoção eficaz da umidade não é apenas uma etapa de limpeza; é o pré-requisito fundamental para prevenir a aglomeração de partículas, garantindo que o pó de HAp possa atingir o alto teor de sólidos e a baixa viscosidade necessários para pastas cerâmicas de alto desempenho.

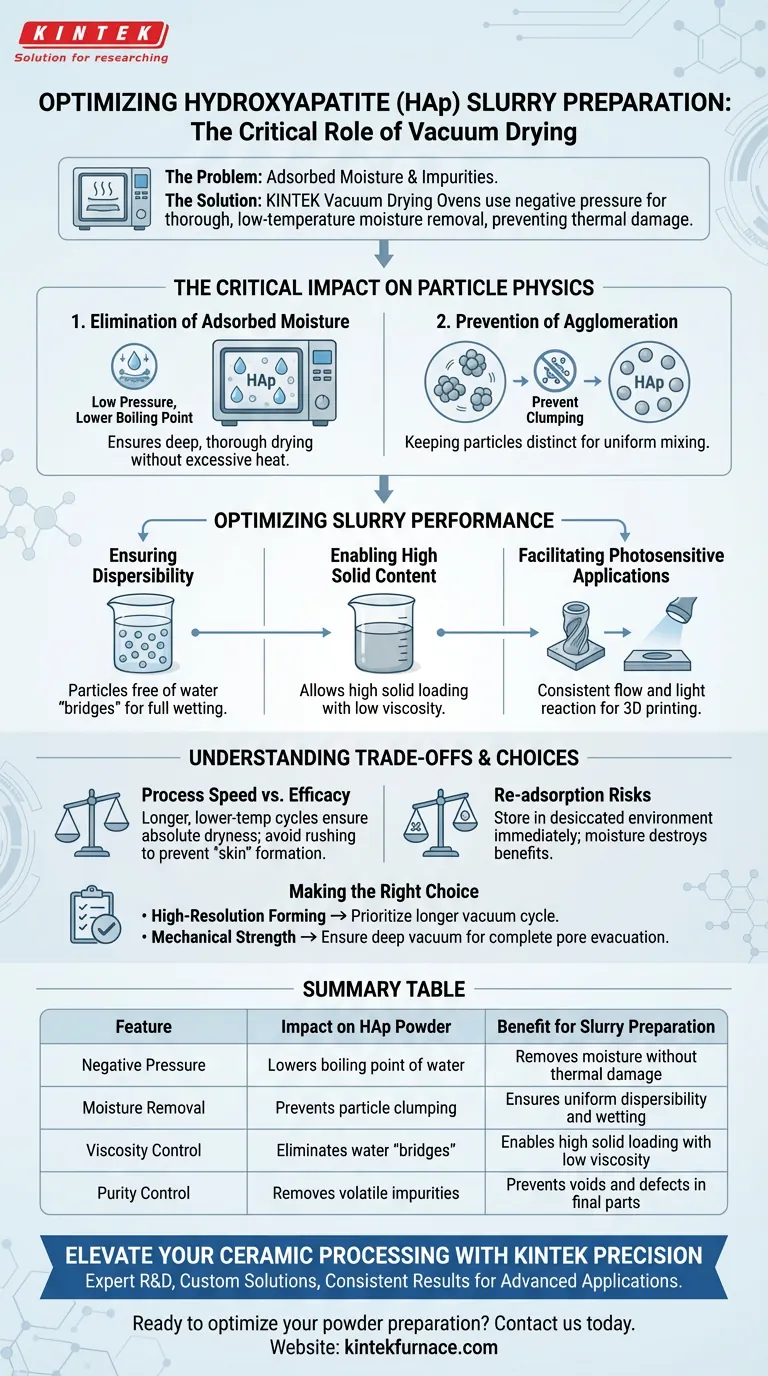

O Impacto Crítico na Física de Partículas

Eliminação da Umidade Adsorvida

Pós de hidroxiapatita frequentemente retêm umidade em suas estruturas porosas ou em suas superfícies. O forno de secagem a vácuo cria um ambiente de baixa pressão que reduz significativamente o ponto de ebulição da água. Isso garante uma secagem profunda e completa do pó sem a necessidade de calor excessivo, o que preserva as propriedades fundamentais do material.

Prevenção da Aglomeração

A umidade atua como um agente aglutinante que faz com que pós finos grudem uns nos outros. Ao remover essa umidade, o processo a vácuo impede que partículas em nanoescala e microescala se aglomerem. Manter as partículas distintas e separadas é essencial para obter uma mistura uniforme nas etapas posteriores.

Otimizando o Desempenho da Pasta

Garantindo a Dispersibilidade

Para que o pó de HAp funcione corretamente em uma pasta, ele deve se dispersar uniformemente no meio líquido. A secagem a vácuo garante que as partículas individuais estejam livres de "pontes" de água, permitindo que sejam completamente umedecidas e dispersas pelos componentes solventes e resinosos da pasta.

Permitindo Alto Teor de Sólidos

Para produzir peças cerâmicas de alta densidade, a pasta requer uma alta proporção de pó sólido para líquido. A umidade residual aumenta artificialmente a viscosidade, tornando impossível a alta carga. A secagem a vácuo permite formulações de alto teor de sólidos que mantêm baixa viscosidade e excelentes propriedades de fluxo.

Facilitando Aplicações Fotossensíveis

No contexto específico de pastas cerâmicas fotossensíveis (frequentemente usadas em impressão 3D ou litografia), a consistência é primordial. A etapa de secagem a vácuo remove variáveis causadas pela umidade, garantindo que a pasta flua de forma previsível e reaja consistentemente à cura por luz durante o processo de formação.

Compreendendo as Trocas

Velocidade do Processo vs. Eficácia

Embora a secagem a vácuo seja altamente eficaz, geralmente é um processo mais lento do que a secagem por convecção padrão. Os usuários devem equilibrar a duração do ciclo em relação aos rigorosos requisitos de teor de umidade de sua aplicação específica. A pressa nesta etapa geralmente leva à formação de "casca", onde a superfície está seca, mas a umidade interna permanece.

Riscos de Re-adsorção

O pó de HAp pode ser higroscópico (absorvente de água). Uma armadilha comum é secar o pó eficazmente, mas expô-lo ao ar úmido imediatamente depois. Os benefícios da secagem a vácuo são anulados instantaneamente se o pó não for armazenado em um ambiente dessecado ou processado imediatamente após a remoção do forno.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua preparação de pasta, considere seus alvos de fabricação específicos:

- Se seu foco principal é a formação de alta resolução: Priorize um ciclo de vácuo mais longo e de menor temperatura para garantir a secura absoluta, o que garante a baixa viscosidade necessária para aplicações fotossensíveis detalhadas.

- Se seu foco principal é a resistência mecânica: Garanta que o nível de vácuo seja profundo o suficiente para evacuar completamente os poros, pois qualquer umidade residual pode criar vazios ou defeitos na peça cerâmica sinterizada final.

O sucesso no processamento cerâmico depende não apenas da qualidade do pó, mas da pureza absoluta de seu ambiente de preparação.

Tabela Resumo:

| Característica | Impacto no Pó de HAp | Benefício para Preparação de Pasta |

|---|---|---|

| Pressão Negativa | Reduz o ponto de ebulição da água | Remove umidade sem danos térmicos |

| Remoção de Umidade | Previne aglomeração de partículas | Garante dispersibilidade e umectação uniformes |

| Controle de Viscosidade | Elimina "pontes" de água | Permite alta carga de sólidos com baixa viscosidade |

| Controle de Pureza | Remove impurezas voláteis | Previne vazios e defeitos nas peças sinterizadas finais |

Eleve Seu Processamento Cerâmico com a Precisão KINTEK

Não deixe que a umidade residual comprometa a integridade do seu material. Na KINTEK, entendemos que aplicações de hidroxiapatita de alto desempenho exigem pureza absoluta e controle ambiental preciso.

Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Secagem a Vácuo avançados, juntamente com sistemas Muffle, Tube, Rotary e CVD — todos personalizáveis para atender às suas necessidades exclusivas de laboratório. Esteja você desenvolvendo pastas fotossensíveis impressas em 3D ou biocerâmicas de alta resistência, nosso equipamento garante resultados consistentes e propriedades de material superiores.

Pronto para otimizar sua preparação de pó? Entre em contato conosco hoje para encontrar a solução de secagem perfeita para o seu laboratório!

Guia Visual

Referências

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que o controle preciso das taxas de fluxo de H2 e C2H2 é essencial na cementação por plasma de AISI 316L? Domine a Fase S

- Que papel desempenha o recozimento a vácuo na prevenção da oxidação de materiais? Garanta a pureza com tratamento térmico sem oxigénio

- Quais são as vantagens técnicas de usar um forno de sinterização a vácuo elevado e alta temperatura para aço inoxidável?

- Quais tarefas críticas um forno de secagem a vácuo realiza para filmes de WPU? Garante a integridade de materiais compósitos sem defeitos

- Como ocorre a perda de calor no isolamento de fornos a vácuo? Duas Vias Drenando Eficiência

- Quais são as características do tratamento térmico a vácuo? Desbloqueie Desempenho e Controle Superior do Material

- Qual função crítica o gás argônio desempenha na sinterização de cerâmicas de Ti2AlN? Garante a pureza de fase e previne a oxidação

- Quais são as vantagens da brasagem a vácuo? Obtenha juntas limpas, fortes e sem tensões