Em sua essência, o tratamento térmico a vácuo é o processo de aquecer e resfriar metais dentro de um forno onde a atmosfera foi evacuada para um quase vácuo. Essa mudança fundamental — remover oxigênio e outros gases reativos — evita reações superficiais como oxidação e descarbonetação. O resultado é um componente com uma superfície inerentemente limpa e brilhante e propriedades mecânicas superiores e uniformemente aprimoradas, como dureza e tenacidade.

A vantagem fundamental do tratamento térmico a vácuo não é apenas criar uma peça limpa; é alcançar um controle de processo incomparável. Ao remover as variáveis atmosféricas, o processo oferece uniformidade e repetibilidade excepcionais, levando a componentes mais robustos e confiáveis.

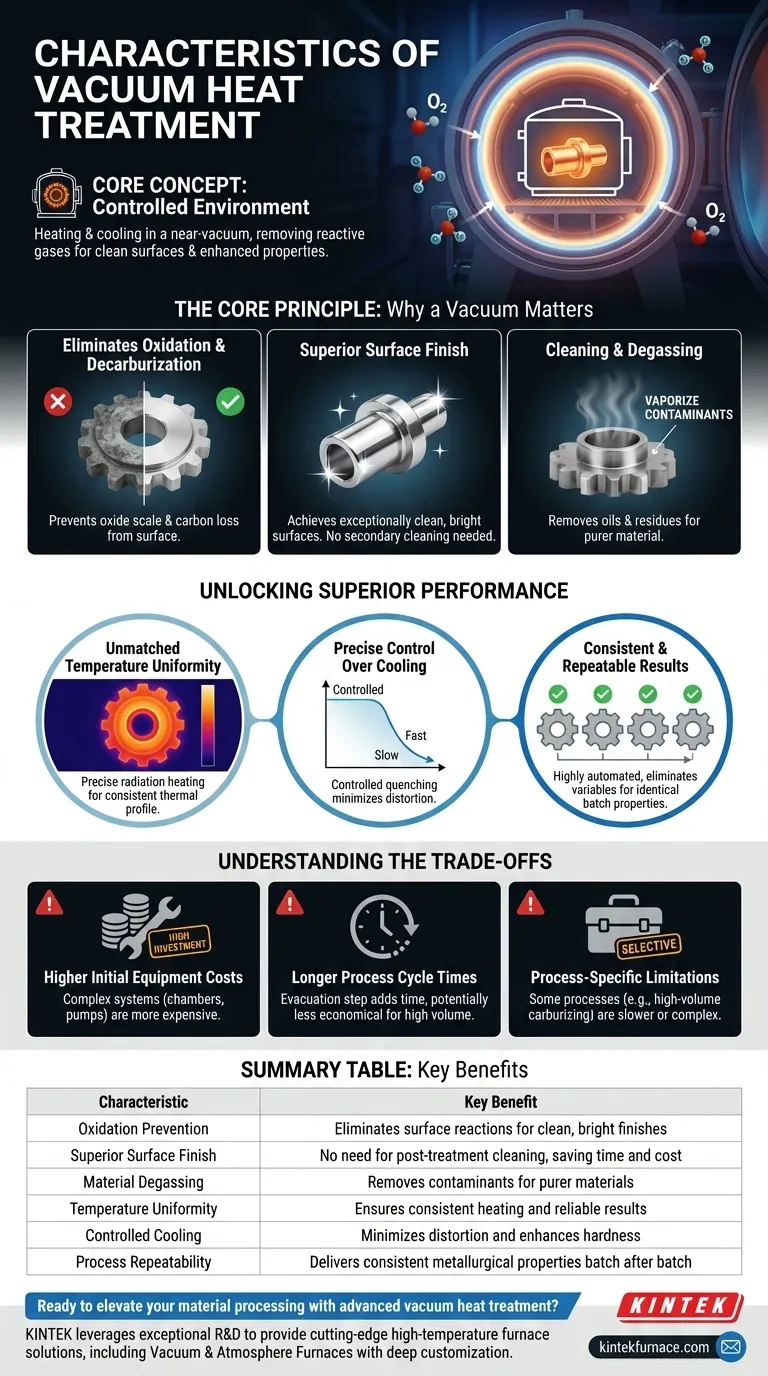

O Princípio Fundamental: Por Que o Vácuo é Importante

A característica definidora deste processo é o ambiente controlado. A remoção da atmosfera altera fundamentalmente a forma como o calor afeta o material, desbloqueando benefícios significativos que são difíceis de alcançar com métodos convencionais.

Eliminação da Oxidação e Descarbonetação

Em um forno tradicional, o oxigênio no ar reage com a superfície metálica quente, formando uma camada de carepa de óxido. Um ambiente de vácuo, por definição, carece de oxigênio suficiente para que essa reação ocorra. Isso evita completamente a oxidação e a perda de carbono da superfície do aço (descarbonetação).

Obtenção de um Acabamento Superficial Superior

Um resultado direto da prevenção da oxidação é uma superfície excepcionalmente limpa e brilhante na peça acabada. Os componentes saem do forno com o mesmo acabamento superficial que tinham ao entrar, eliminando a necessidade de operações secundárias caras e demoradas, como jateamento ou limpeza química.

Limpeza e Desgaseificação do Material

A combinação de alta temperatura e baixa pressão pode fazer com que contaminantes superficiais, como óleos ou resíduos de limpeza, vaporizem. Esse efeito de "limpeza" resulta em um material mais puro e é fundamental para aplicações como brasagem a vácuo ou implantes médicos.

Desbloqueando Desempenho Superior do Material

O controle do processo é onde o tratamento a vácuo realmente se destaca. O vácuo permite um gerenciamento térmico que simplesmente não é possível em um forno convencional, levando a melhorias significativas nas propriedades finais de um material.

Uniformidade de Temperatura Incomparável

O aquecimento a vácuo é alcançado principalmente por radiação. Isso permite um controle de temperatura extremamente uniforme e preciso em toda a carga de trabalho. Cada peça, independentemente de sua posição no forno, experimenta o mesmo perfil térmico, garantindo resultados consistentes.

Controle Preciso sobre o Resfriamento

O resfriamento (resfriamento rápido) é fundamental para desenvolver a dureza. Fornos a vácuo permitem um resfriamento altamente controlado usando gás inerte, óleo ou até mesmo água. Essa precisão minimiza o choque térmico e a distorção, o que é especialmente importante para geometrias complexas ou delicadas.

Resultados Consistentes e Repetíveis

Como as variáveis como a composição atmosférica são eliminadas, o processo é altamente automatizado e repetível. A combinação de aquecimento uniforme e resfriamento controlado garante que cada peça em um lote, e cada lote subsequente, atinja exatamente as mesmas propriedades metalúrgicas.

Entendendo os Compromissos

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de seus custos e limitações específicas.

Custos Iniciais de Equipamento Mais Altos

Fornos a vácuo são sistemas complexos que envolvem câmaras seladas, bombas potentes (de vácuo de apoio, booster e difusão) e controles sofisticados. Isso os torna significativamente mais caros para comprar e manter do que os fornos atmosféricos padrão.

Tempos de Ciclo de Processo Mais Longos

A etapa de evacuação do forno para criar o vácuo adiciona tempo ao início de cada ciclo. Para certas peças de baixo valor e alto volume, o tempo de ciclo mais longo pode tornar o processo menos econômico do que tratamentos atmosféricos mais rápidos.

Limitações Específicas do Processo

Embora versáteis, alguns processos termoquímicos, como a cementação de alto volume, podem ser mais lentos ou mais complexos de realizar a vácuo em comparação com métodos atmosféricos estabelecidos. A escolha depende do material específico, da geometria da peça e do resultado desejado.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do tratamento térmico a vácuo depende inteiramente da qualidade, desempenho e restrições de custo exigidos do seu componente final. É uma decisão sobre investir na integridade da peça final.

- Se o seu foco principal for o acabamento superficial e a estética: O tratamento a vácuo é a escolha definitiva, pois elimina a necessidade de qualquer limpeza ou decapagem pós-processo.

- Se o seu foco principal for o desempenho máximo e a confiabilidade: O controle térmico preciso de um forno a vácuo oferece a microestrutura uniforme e as propriedades mecânicas consistentes necessárias para aplicações críticas.

- Se o seu foco principal for a produção em massa com sensibilidade ao custo de peças simples: O tratamento atmosférico tradicional pode ser uma solução mais econômica, desde que a peça possa tolerar alguma oxidação superficial e propriedades menos precisas.

Em última análise, investir em tratamento térmico a vácuo é um investimento em controle de processo e qualidade da peça final.

Tabela Resumo:

| Característica | Benefício Principal |

|---|---|

| Prevenção de Oxidação | Elimina reações superficiais para acabamentos limpos e brilhantes |

| Acabamento Superficial Superior | Não há necessidade de limpeza pós-tratamento, economizando tempo e custo |

| Desgaseificação do Material | Remove contaminantes para materiais mais puros |

| Uniformidade de Temperatura | Garante aquecimento consistente e resultados confiáveis |

| Resfriamento Controlado | Minimiza a distorção e aumenta a dureza |

| Repetibilidade do Processo | Oferece propriedades metalúrgicas consistentes lote após lote |

Pronto para elevar o processamento de seus materiais com tratamento térmico avançado a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta, incluindo Fornos a Vácuo e Atmosfera, Fornos Mufa, Tubulares, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, oferecendo controle de processo incomparável e qualidade de peça superior. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de tratamento térmico e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior