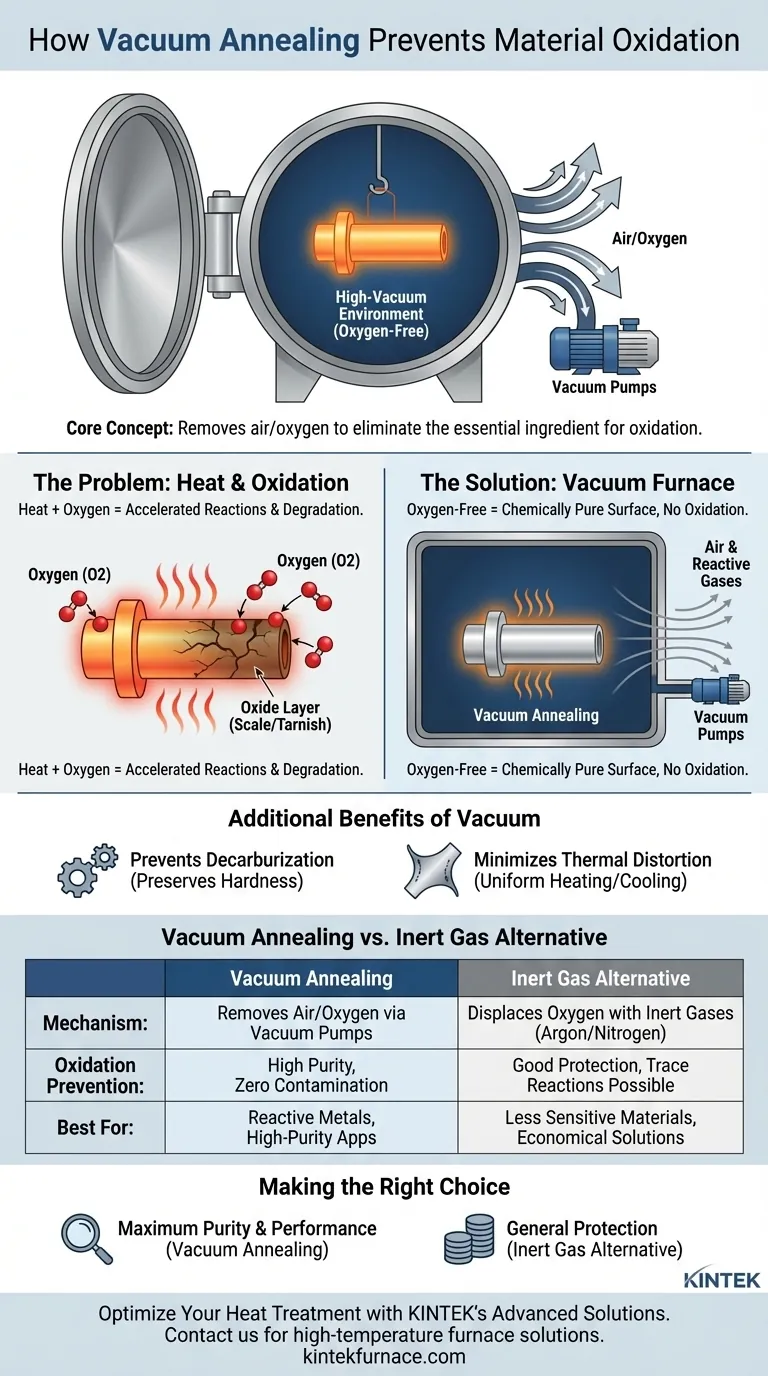

Em sua essência, o recozimento a vácuo previne a oxidação de materiais ao conduzir o processo de tratamento térmico dentro de uma câmara de alto vácuo. Ao remover mecanicamente o ar, especificamente gases reativos como o oxigénio, o processo elimina o ingrediente essencial necessário para que a oxidação ocorra, garantindo que a superfície do material permaneça pura e inalterada.

O desafio de qualquer tratamento térmico é que temperaturas elevadas aceleram dramaticamente reações químicas indesejadas, como ferrugem e formação de carepa. O recozimento a vácuo resolve isso não adicionando uma camada protetora, mas removendo os reagentes atmosféricos — principalmente o oxigénio — que causam a degradação em primeiro lugar.

O Problema Fundamental: Calor e Oxidação

Todos os processos de tratamento térmico, incluindo o recozimento, devem gerir a interação do material com o seu ambiente. A altas temperaturas, essa interação torna-se um desafio de engenharia significativo.

Por Que o Calor Acelera Reações

O calor atua como um catalisador para reações químicas. À medida que a temperatura de um metal aumenta, os seus átomos vibram com mais energia, tornando-os muito mais suscetíveis a reagir com quaisquer gases presentes na atmosfera circundante.

O Papel do Oxigénio

O oxigénio é altamente reativo, especialmente com metais quentes. Quando uma superfície metálica quente é exposta ao oxigénio, eles ligam-se para formar uma camada de óxidos (carepa ou mancha). Esta camada de óxido pode degradar as propriedades mecânicas, a condutividade elétrica e o acabamento superficial do material.

Como os Fornos a Vácuo Oferecem a Solução

Um forno a vácuo é um sistema engenheirado projetado para criar um ambiente precisamente controlado e livre de contaminação para o processamento térmico.

Criação de um Ambiente Livre de Oxigénio

O processo começa colocando o material dentro de uma câmara selada. Um sistema potente de bombas de vácuo remove então o ar e outros gases até que um ambiente de pressão extremamente baixa (alto vácuo) seja alcançado.

Este ato de remover fisicamente a atmosfera impede a possibilidade de uma reação de oxidação. Sem a presença de oxigénio, a superfície do metal não pode oxidar, mesmo em temperaturas extremas.

Proteção da Integridade do Material

Ao prevenir a oxidação, o material permanece quimicamente puro e mantém uma superfície brilhante e limpa ao longo dos ciclos de aquecimento e arrefecimento. Isto é crítico para aplicações de alto desempenho onde a integridade da superfície é primordial.

O mesmo princípio é aplicado em processos relacionados como a brasagem a vácuo, onde um ambiente livre de oxigénio garante que o metal de enchimento flui limpa e suavemente, criando juntas excecionalmente fortes e fiáveis, livres de impurezas.

Compreendendo as Trocas e Alternativas

Embora altamente eficaz, o recozimento a vácuo não é o único método para controlar a atmosfera durante o tratamento térmico. Compreender as alternativas é fundamental para tomar uma decisão informada.

A Alternativa de Gás Inerte

Uma abordagem alternativa é substituir o ar reativo num forno por um gás inerte não reativo, como argónio ou azoto. Este processo, conhecido como purga de atmosfera inerte, desloca o oxigénio em vez de o remover.

Vácuo vs. Gás Inerte

Um vácuo proporciona um grau de pureza mais elevado, pois remove ativamente praticamente todos os gases. Isso o torna essencial para metais altamente reativos como o titânio ou para aplicações com tolerância zero à contaminação.

Uma atmosfera de gás inerte é frequentemente uma solução mais económica que oferece proteção suficiente para muitos metais e processos comuns onde reações ligeiras, a nível de traços, são aceitáveis.

Benefícios Adicionais do Vácuo

Além de prevenir a oxidação, o ambiente de vácuo controlado oferece outras vantagens. Também previne a descarburização — a perda de carbono da superfície do aço — o que preserva a dureza. O aquecimento e arrefecimento lentos e uniformes num vácuo também ajudam a minimizar a distorção térmica e o empenamento das peças.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do controlo atmosférico correto depende inteiramente do seu material, do seu orçamento e do desempenho exigido do componente final.

- Se o seu foco principal é a máxima pureza e desempenho: O recozimento a vácuo é a escolha definitiva, especialmente para metais reativos ou componentes de missão crítica onde qualquer contaminação da superfície é inaceitável.

- Se o seu foco principal é a prevenção geral da oxidação para materiais menos sensíveis: Uma atmosfera de gás inerte pode fornecer excelentes resultados e pode ser uma solução mais económica.

- Se o seu foco principal é criar juntas excecionalmente limpas e fortes: A brasagem a vácuo utiliza o mesmo princípio para garantir um processo de união livre de contaminação.

Em última análise, escolher o controlo atmosférico certo é sobre corresponder a precisão do seu processo às exigências de desempenho do seu material.

Tabela Resumo:

| Aspeto | Recozimento a Vácuo | Alternativa de Gás Inerte |

|---|---|---|

| Mecanismo | Remove ar e oxigénio através de bombas de vácuo | Desloca o oxigénio com gases inertes como argónio ou azoto |

| Prevenção de Oxidação | Alta pureza, elimina quase todos os gases para contaminação zero | Boa proteção, mas pode permitir reações vestigiais |

| Melhor Para | Metais reativos (por exemplo, titânio), aplicações de alta pureza | Materiais menos sensíveis, soluções económicas |

| Benefícios Adicionais | Previne a descarburização, minimiza a distorção térmica | Configuração mais simples, frequentemente mais económica |

Otimize o Seu Tratamento Térmico com as Soluções Avançadas da KINTEK

Aproveitando a excecional P&D e o fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão requisitos experimentais únicos. Quer precise de recozimento a vácuo para máxima pureza ou de sistemas personalizados para materiais específicos, oferecemos desempenho fiável e eficiência melhorada.

Entre em contacto connosco hoje para discutir como a nossa experiência pode prevenir a oxidação e melhorar os resultados dos seus materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje