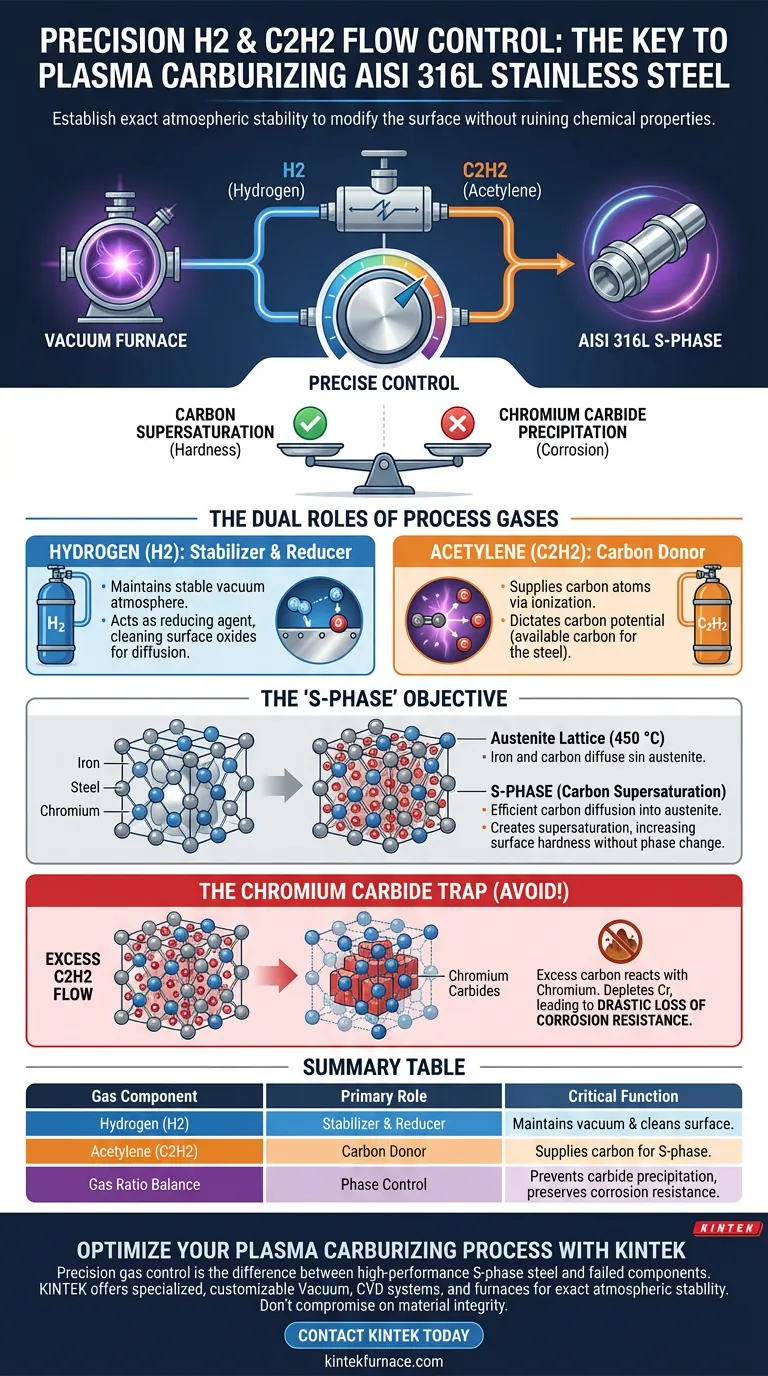

O controle preciso das taxas de fluxo de Hidrogênio (H2) e Acetileno (C2H2) é crítico porque estabelece a estabilidade atmosférica exata necessária para modificar a superfície do aço inoxidável AISI 316L sem prejudicar suas propriedades químicas. Essa regulagem garante a concentração correta de carbono disponível para se difundir na estrutura reticular do aço, ao mesmo tempo que previne as reações químicas que levam à corrosão.

O sucesso da cementação por plasma depende de um delicado equilíbrio: gerar carbono suficiente para atingir a supersaturação para a dureza, ao mesmo tempo que se limita estritamente os níveis de carbono para prevenir a precipitação de carbonetos de cromo.

Os Papéis Duplos dos Gases do Processo

Para entender por que a precisão da taxa de fluxo é inegociável, você deve primeiro entender a função distinta de cada gás dentro do ambiente do forno.

Hidrogênio (H2): O Estabilizador e Redutor

O hidrogênio atua como gás de arraste nesta mistura. Sua função principal é manter uma atmosfera estável dentro do forno a vácuo.

Adicionalmente, o H2 serve como um agente redutor. Ele ajuda a criar as condições necessárias para uma difusão limpa, interagindo com os óxidos superficiais, garantindo que a superfície do aço esteja receptiva ao processo de cementação.

Acetileno (C2H2): O Doador de Carbono

O acetileno serve como fonte de carbono. No ambiente de plasma de alta energia, este gás é ionizado para liberar átomos de carbono.

Esses átomos são os ingredientes ativos que se difundem na superfície da amostra de AISI 316L. A taxa de fluxo de C2H2 dita diretamente o potencial de carbono da atmosfera — essencialmente, quanto carbono está disponível para entrar no aço.

O Objetivo da "Fase S"

O objetivo final da regulagem desses gases é criar um estado microestrutural específico conhecido como Fase S.

Atingindo a Supersaturação de Carbono

Quando as taxas de fluxo são otimizadas, os átomos de carbono se difundem eficientemente na rede austenítica do aço 316L.

Como o processo ocorre a uma temperatura relativamente baixa (cerca de 450 °C), esses átomos ficam aprisionados em solução sólida. Isso cria um estado de supersaturação de carbono, que aumenta significativamente a dureza superficial do material.

Preservando a Estrutura Reticular

A Fase S é única porque endurece o aço sem alterar sua estrutura cristalina fundamental.

Para conseguir isso, a concentração de carbono fornecida pelo fluxo de C2H2 deve ser alta o suficiente para preencher os espaços intersticiais na rede, mas não tão alta a ponto de forçar uma mudança de fase química.

Entendendo os Compromissos: A Armadilha do Carboneto de Cromo

A razão mais crítica para o controle preciso do fluxo é a evitação de um defeito microestrutural específico que induz falha: a precipitação de carboneto de cromo.

A Consequência do Excesso de Carbono

Se a taxa de fluxo de C2H2 for muito alta, a concentração de carbono na atmosfera excede a capacidade da rede de mantê-lo em solução.

Quando isso acontece, o excesso de carbono reage quimicamente com os átomos de cromo presentes no aço inoxidável.

A Perda de Resistência à Corrosão

Essa reação cria carbonetos de cromo. Embora estes sejam duros, sua formação esgota o cromo livre da matriz de aço circundante.

Como o cromo é o elemento responsável pela qualidade "inoxidável" do aço (ao formar uma camada passiva de óxido), seu esgotamento leva a uma drástica redução na resistência à corrosão. O aço pode ficar duro, mas essencialmente enferrujará como ferro comum.

Fazendo a Escolha Certa para o Seu Objetivo

Atingir a Fase S requer navegar em uma janela de processo estreita onde a temperatura (450 °C) e as proporções de gás são estritamente mantidas.

- Se o seu foco principal é Dureza Máxima: Priorize o limite superior da taxa de fluxo de C2H2 para maximizar a saturação de carbono, mas verifique a ausência de precipitados de carboneto por microscopia.

- Se o seu foco principal é Resistência à Corrosão: Opte por uma proporção conservadora de C2H2 para H2 para garantir que a rede austenítica permaneça livre de esgotamento de cromo, aceitando uma dureza máxima ligeiramente menor.

O sucesso na cementação por plasma não se trata de quanto carbono você pode adicionar, mas de quão precisamente você pode controlar sua integração na rede.

Tabela Resumo:

| Componente do Gás | Papel Principal | Função Crítica na Cementação por Plasma |

|---|---|---|

| Hidrogênio (H2) | Estabilizador e Redutor | Mantém a atmosfera de vácuo e limpa os óxidos superficiais para difusão. |

| Acetileno (C2H2) | Doador de Carbono | Fornece átomos de carbono para a supersaturação da rede (desenvolvimento da Fase S). |

| Equilíbrio da Proporção de Gás | Controle de Fase | Previne a precipitação de carboneto de cromo para preservar a resistência à corrosão. |

Otimize Seu Processo de Cementação por Plasma com a KINTEK

O controle preciso de gás é a diferença entre aço de Fase S de alto desempenho e componentes falhos e corroídos. Na KINTEK, entendemos o delicado equilíbrio necessário para a ciência de materiais avançada.

Apoiada por P&D e fabricação especializados, a KINTEK oferece Sistemas de Vácuo, CVD e Fornos de Alta Temperatura de Laboratório especializados — todos totalmente personalizáveis para fornecer a estabilidade atmosférica exata e a regulagem de fluxo que seus tratamentos de AISI 316L exigem. Não comprometa a integridade do material.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado" Formulário)

Guia Visual

Referências

- Lu Sun, Xiaomei Luo. Effect of Low-Temperature Plasma Carburization on Fretting Wear Behavior of AISI 316L Stainless Steel. DOI: 10.3390/coatings14020158

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como os fornos a vácuo são aplicados na indústria de semicondutores? Essenciais para a fabricação de chips de alta pureza

- Quais são as especificações para aquecimento por resistência em fornos de grafitização a vácuo? Alcance uma Grafitização Superior para Produção em Grande Escala

- Qual o papel de um forno de redução na ativação de catalisadores CuO-Fe3O4? Domine a Engenharia de Catalisadores

- Qual é a principal função de um forno de fusão por arco a vácuo? Soluções Especializadas para a Produção de Ligas de Alta Entropia

- Que benefícios de segurança oferecem os fornos a vácuo? Processamento a Altas Temperaturas Inerentemente Mais Seguro

- Como um dispositivo de impregnação a vácuo facilita os PCMs em compósitos biomiméticos? Aumente as Taxas de Preenchimento para 96%

- Qual é a diferença entre tratamento térmico a vácuo e tratamento térmico convencional? Alcance Desempenho Superior do Material

- Por que alguns metais não ferrosos exigem um forno a vácuo para tratamento térmico? Para Prevenir a Oxidação e Garantir a Pureza