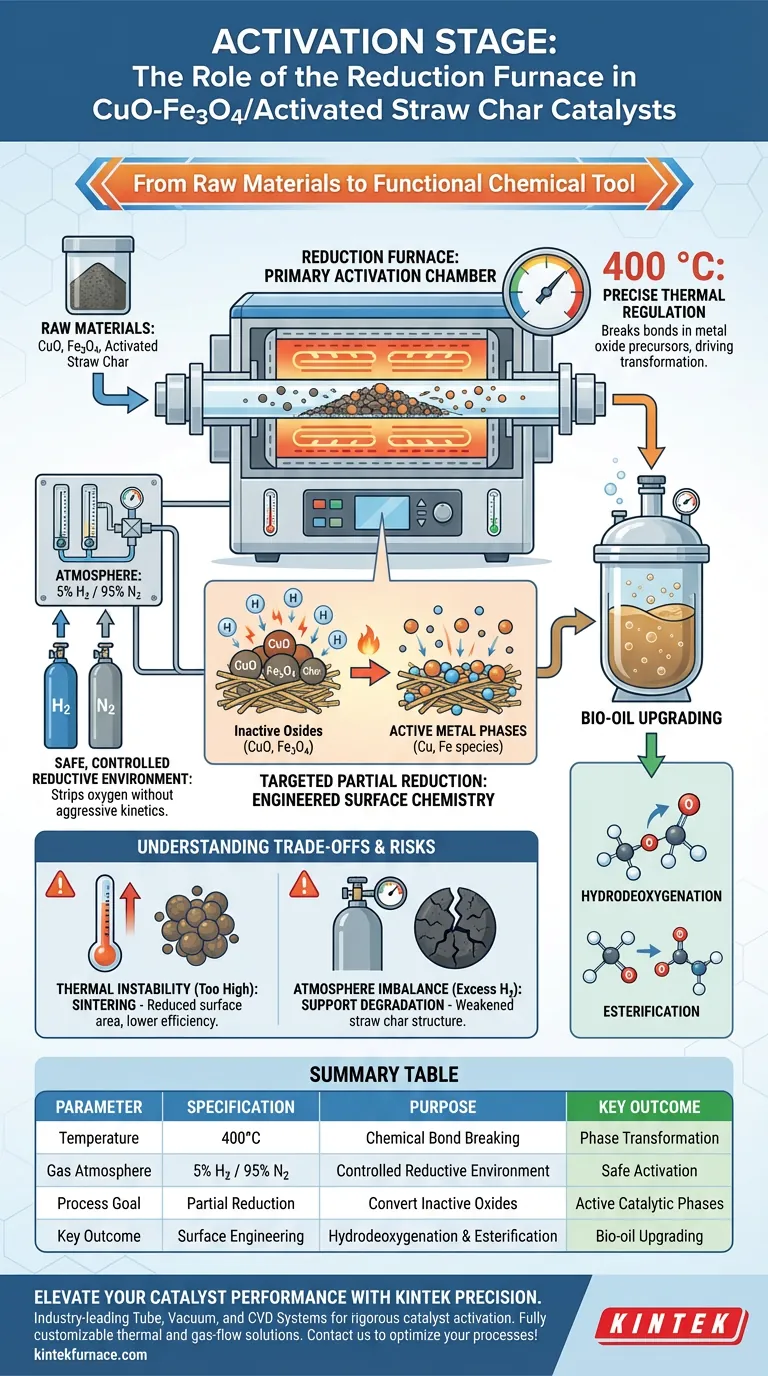

O forno de redução funciona como a câmara de ativação primária para catalisadores CuO-Fe3O4/Carvão de Palha Ativado, preenchendo a lacuna entre matérias-primas e uma ferramenta química funcional.

Ele fornece um ambiente estritamente controlado—geralmente mantendo 400°C com um fluxo constante de hidrogênio e nitrogênio misturados (geralmente 5% H2)—para facilitar a redução parcial dos precursores de óxido metálico. Este tratamento térmico e químico converte óxidos inativos em fases metálicas ativas, desbloqueando as propriedades catalíticas específicas necessárias para o aprimoramento do bio-óleo.

Ao submeter o catalisador a uma atmosfera redutora precisa de alta temperatura, o forno engenha a química de superfície necessária para reações críticas como hidrodeoxigenação e esterificação em ambientes de etanol supercrítico.

A Mecânica da Ativação do Catalisador

Criação da Atmosfera Redutora

O forno é responsável por manter uma atmosfera estável e fluida de gases mistos, especificamente hidrogênio e nitrogênio.

A referência primária indica uma concentração típica de 5% de Hidrogênio (H2). Essa proporção específica é crítica porque fornece o agente redutor (hidrogênio) necessário para remover átomos de oxigênio dos precursores metálicos sem os riscos de segurança ou as cinéticas de reação agressivas associadas ao hidrogênio puro.

Regulação Térmica Precisa

O controle de temperatura é o motor do processo de ativação. O forno deve manter uma temperatura constante de 400°C.

Neste platô térmico específico, a energia é suficiente para quebrar as ligações químicas nos precursores de óxido metálico carregados no carvão de palha. Isso impulsiona a transformação de um estado de óxido estático para uma fase quimicamente ativa capaz de facilitar reações.

Redução Parcial Direcionada

O objetivo desta operação do forno é a redução parcial, não necessariamente a metalização completa.

Ao controlar o tempo de exposição e a temperatura, o forno garante que os óxidos metálicos (CuO e Fe3O4) sejam modificados o suficiente para formar fases metálicas ativas. Essa estrutura de superfície específica é o que capacita o catalisador a realizar hidrodeoxigenação (remoção de oxigênio) e esterificação (formação de ésteres), que são essenciais para o aprimoramento da qualidade do bio-óleo.

Compreendendo as Compensações

O Risco de Instabilidade Térmica

Embora o alvo seja 400°C, desvios na taxa de aquecimento ou na temperatura de manutenção do forno podem comprometer o catalisador.

Se as temperaturas subirem demais (calor alto instantâneo), há risco de sinterização, onde as partículas metálicas ativas se aglutinam. Isso reduz a área superficial e efetivamente anula a eficiência do catalisador antes mesmo de ser usado.

Equilíbrio da Atmosfera

O equilíbrio do hidrogênio é uma troca delicada entre reatividade e integridade estrutural.

Fluxo insuficiente de hidrogênio leva à ativação incompleta, deixando o catalisador incapaz de realizar o aprimoramento do bio-óleo. Inversamente, uma atmosfera redutora descontrolada poderia potencialmente degradar o suporte de carvão de palha ativado, enfraquecendo a estrutura física que mantém as partículas metálicas no lugar.

Fazendo a Escolha Certa Para Seu Objetivo

Para garantir que seu catalisador CuO-Fe3O4/Carvão de Palha Ativado funcione de forma eficaz em ambientes de etanol supercrítico, considere o seguinte:

- Se seu foco principal é Atividade Catalítica: Priorize a precisão da manutenção da temperatura de 400°C; desvios aqui alterarão diretamente a capacidade de hidrodeoxigenação.

- Se seu foco principal é Segurança e Estabilidade: monitore rigorosamente a mistura de gases 5% H2/N2 para garantir uma redução parcial controlada sem danificar o suporte de carvão de palha.

O sucesso depende do uso do forno de redução não apenas como um aquecedor, mas como uma ferramenta de precisão para engenhar sítios ativos específicos na superfície do catalisador.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 400°C | Facilita a quebra de ligações químicas para transformação de fase |

| Atmosfera Gasosa | 5% H2 / 95% N2 | Fornece ambiente redutor seguro e controlado |

| Objetivo do Processo | Redução Parcial | Converte óxidos inativos em fases catalíticas ativas |

| Resultado Chave | Engenharia de Superfície | Permite capacidades de hidrodeoxigenação e esterificação |

Eleve o Desempenho do Seu Catalisador com a Precisão KINTEK

Não deixe que a instabilidade térmica ou atmosferas inconsistentes comprometam a eficiência do seu catalisador. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para as demandas rigorosas de ativação de catalisadores e pesquisa química.

Apoiados por P&D e fabricação de especialistas, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos específicos de platô térmico e fluxo de gás. Quer você esteja realizando aprimoramento de bio-óleo ou síntese de materiais complexos, a KINTEK garante aquecimento uniforme e controle de precisão sempre.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Alhassan Ibrahim, El Barbary Hassan. Catalytic Upgrading of Rice Straw Bio-Oil via Esterification in Supercritical Ethanol over Bimetallic Catalyst Supported on Rice Straw Biochar. DOI: 10.3390/en17020407

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Como o arrefecimento é conseguido em fornos a vácuo? Arrefecimento Controlado para Propriedades de Material Superiores

- Como os elementos de aquecimento são tipicamente montados dentro de um forno a vácuo? | Engenharia de Precisão para Desempenho Máximo

- Quais são as vantagens de usar um reator assistido por evaporação a vácuo (VEA)? Reduza custos e aumente a eficiência da síntese

- Quais são as vantagens de usar um forno de tratamento térmico a vácuo? Otimizar o Tratamento de Solução de Ligas Fe-Mn-Si

- Como o nitrogênio é manuseado no processo de têmpera a vácuo? Otimize seu tratamento térmico com precisão

- Quais são as principais diferenças nos sistemas de bombeamento entre fornos de baixo vácuo e alto vácuo? Escolha o Sistema Certo para o Seu Processo

- Por que um forno de secagem a vácuo de laboratório é essencial para a preparação de reagentes LLZO? Garanta a precisão estequiométrica