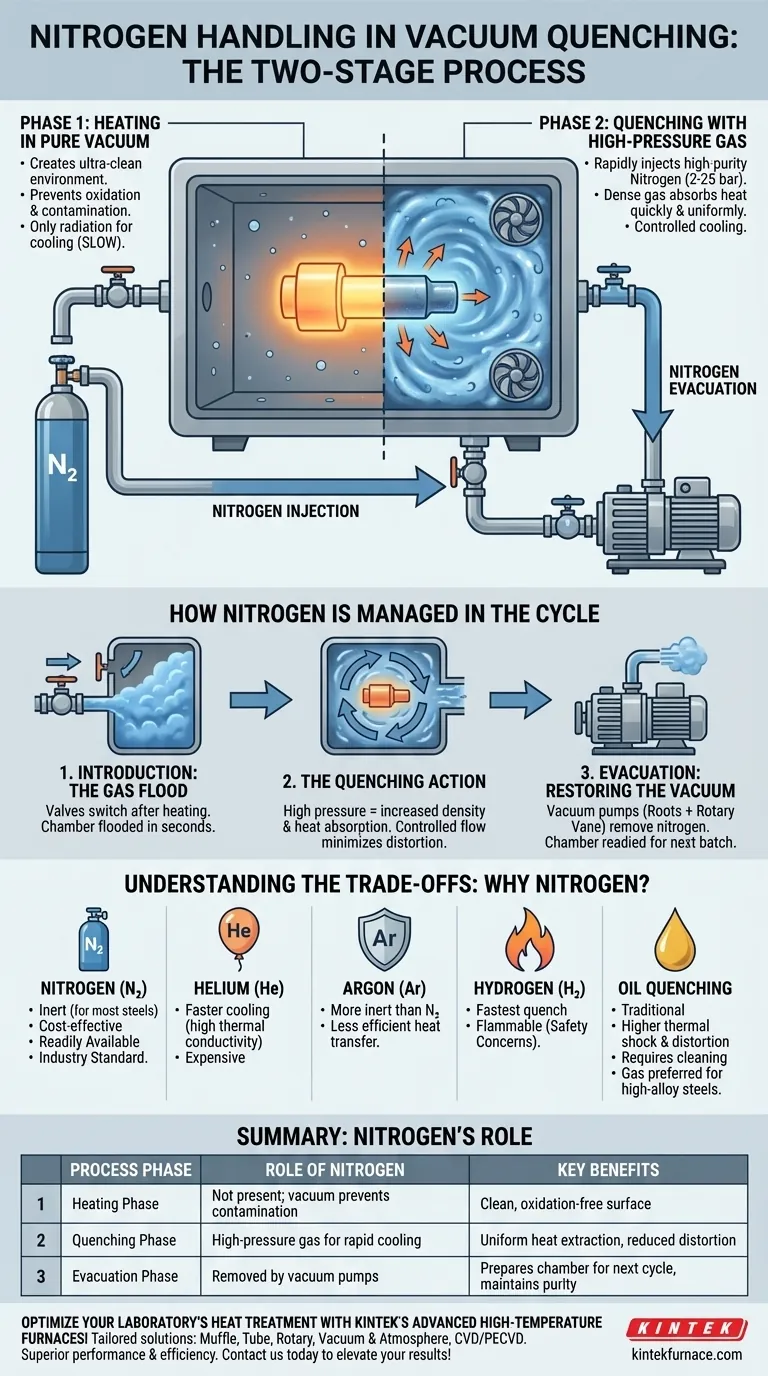

Na têmpera a vácuo, o nitrogênio não faz parte do vácuo; é o gás de alta pressão usado para realizar o resfriamento real. O termo "têmpera a vácuo" pode ser enganoso. O processo envolve aquecer o material em um vácuo puro para evitar contaminação e, em seguida, introduzir rapidamente gás nitrogênio para resfriar, ou "temperar", a peça. Uma vez concluída a têmpera, o nitrogênio é evacuado da câmara pelo sistema de bomba de vácuo.

O conceito central é um processo de duas etapas. Primeiro, um vácuo cria um ambiente ultralimpo para o aquecimento. Segundo, o nitrogênio de alta pressão é usado como ferramenta para um resfriamento rápido e controlado – uma tarefa impossível apenas no vácuo. O "manuseio" do nitrogênio envolve sua injeção controlada e subsequente remoção.

O Processo de Têmpera em Duas Fases

Um forno a vácuo realiza duas funções distintas e opostas para alcançar as propriedades finais do material. Compreender essa dualidade é fundamental para entender o papel do nitrogênio.

Fase 1: Aquecimento em Vácuo Puro

A etapa inicial envolve colocar a peça metálica dentro de uma câmara selada e remover todo o ar e outros gases atmosféricos.

Este ambiente de vácuo é crítico porque evita a oxidação e outras reações superficiais que ocorreriam se a peça fosse aquecida ao ar. O resultado é uma peça brilhante e limpa, sem contaminação superficial.

Fase 2: Têmpera com Gás de Alta Pressão

Resfriar uma peça no vácuo é extremamente lento, pois o calor só pode se dissipar por radiação. Para obter o resfriamento rápido necessário para o endurecimento (têmpera), um meio de transferência é necessário.

É aqui que entra o nitrogênio. Depois que a peça é completamente aquecida, o forno injeta rapidamente nitrogênio de alta pureza, frequentemente em pressões de 2 a 25 bar. Ventiladores potentes então circulam esse gás denso, forçando-o sobre a peça quente para extrair o calor de forma rápida e uniforme.

Como o Nitrogênio é Gerenciado no Ciclo

O manuseio do nitrogênio é uma sequência precisa e automatizada, projetada para máxima eficiência e controle.

Introdução: A Inundação de Gás

Assim que o material atinge a temperatura de austenitização desejada, as válvulas do sistema são acionadas. As bombas de vácuo são isoladas e as válvulas conectadas a um suprimento de nitrogênio de alta pressão são abertas. A câmara é inundada com nitrogênio em questão de segundos.

A Ação de Têmpera

A alta pressão do nitrogênio aumenta sua densidade, o que melhora dramaticamente sua capacidade de absorver e remover o calor do metal. A velocidade e a pressão do fluxo de nitrogênio são cuidadosamente controladas para gerenciar a taxa de resfriamento e minimizar a distorção da peça.

Evacuação: Restaurando o Vácuo

Depois que a peça é resfriada à temperatura alvo, o nitrogênio cumpriu sua finalidade. O poderoso sistema de bomba de vácuo do forno, tipicamente uma combinação de uma bomba Roots e uma bomba de palhetas rotativas, é reativado.

Este sistema bombeia todo o gás nitrogênio para fora da câmara, restabelecendo um vácuo médio (até cerca de 1 mbar). A câmara está então pronta para o próximo lote ou a peça pode ser removida.

Compreendendo as Trocas: Por Que Nitrogênio?

O nitrogênio é o gás mais comum para têmpera a vácuo, mas não é a única opção. A escolha envolve equilibrar desempenho, custo e compatibilidade de materiais.

Os Benefícios do Nitrogênio

O nitrogênio é o cavalo de batalha da indústria porque oferece um excelente equilíbrio de propriedades. É em grande parte inerte, prevenindo reações com a maioria dos aços, e é significativamente mais econômico e prontamente disponível do que outras opções.

Alternativas ao Nitrogênio

Outros gases como hélio, argônio e hidrogênio são usados para aplicações específicas. O hélio proporciona uma taxa de resfriamento mais rápida devido à sua alta condutividade térmica, mas é muito mais caro. O argônio é mais inerte que o nitrogênio, mas menos eficiente na transferência de calor. O hidrogênio oferece a têmpera mais rápida, mas é inflamável e requer extensos sistemas de segurança.

Têmpera a Gás vs. a Óleo

A principal alternativa à têmpera a gás é a têmpera tradicional a óleo. A têmpera a gás é preferida para aços de alta liga, como aços ferramenta de alta velocidade, porque produz menos choque térmico e distorção. Isso resulta em peças mais limpas com dimensões mais previsíveis e sem necessidade de limpeza pós-têmpera.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um meio de têmpera é ditada pela liga que está sendo tratada e pelas propriedades finais desejadas.

- Se o seu foco principal é o endurecimento econômico de aços ferramenta comuns: O nitrogênio é o padrão da indústria, oferecendo um excelente equilíbrio de desempenho, segurança e economia.

- Se o seu foco principal é a têmpera mais rápida possível para ligas sensíveis: Hélio ou hidrogênio podem ser necessários, mas você deve considerar custos operacionais e protocolos de segurança significativamente mais altos.

- Se o seu foco principal é a têmpera de metais altamente reativos em altas temperaturas: O argônio oferece o ambiente mais inerte, protegendo contra qualquer formação potencial de nitretos, embora ao custo de uma taxa de têmpera mais lenta.

Em última análise, o manuseio do nitrogênio em um forno a vácuo é um ciclo controlado de injeção e evacuação que aproveita a pureza do vácuo e o poder de resfriamento de um gás.

Tabela Resumo:

| Fase do Processo | Papel do Nitrogênio | Principais Benefícios |

|---|---|---|

| Fase de Aquecimento | Não presente; o vácuo previne contaminação | Superfície limpa, livre de oxidação |

| Fase de Têmpera | Gás de alta pressão para resfriamento rápido | Extração uniforme de calor, distorção reduzida |

| Fase de Evacuação | Removido por bombas de vácuo | Prepara a câmara para o próximo ciclo, mantém a pureza |

Otimize os processos de tratamento térmico do seu laboratório com os avançados fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, entregando desempenho e eficiência superiores. Entre em contato conosco hoje para discutir como nossa experiência pode elevar seus resultados!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade