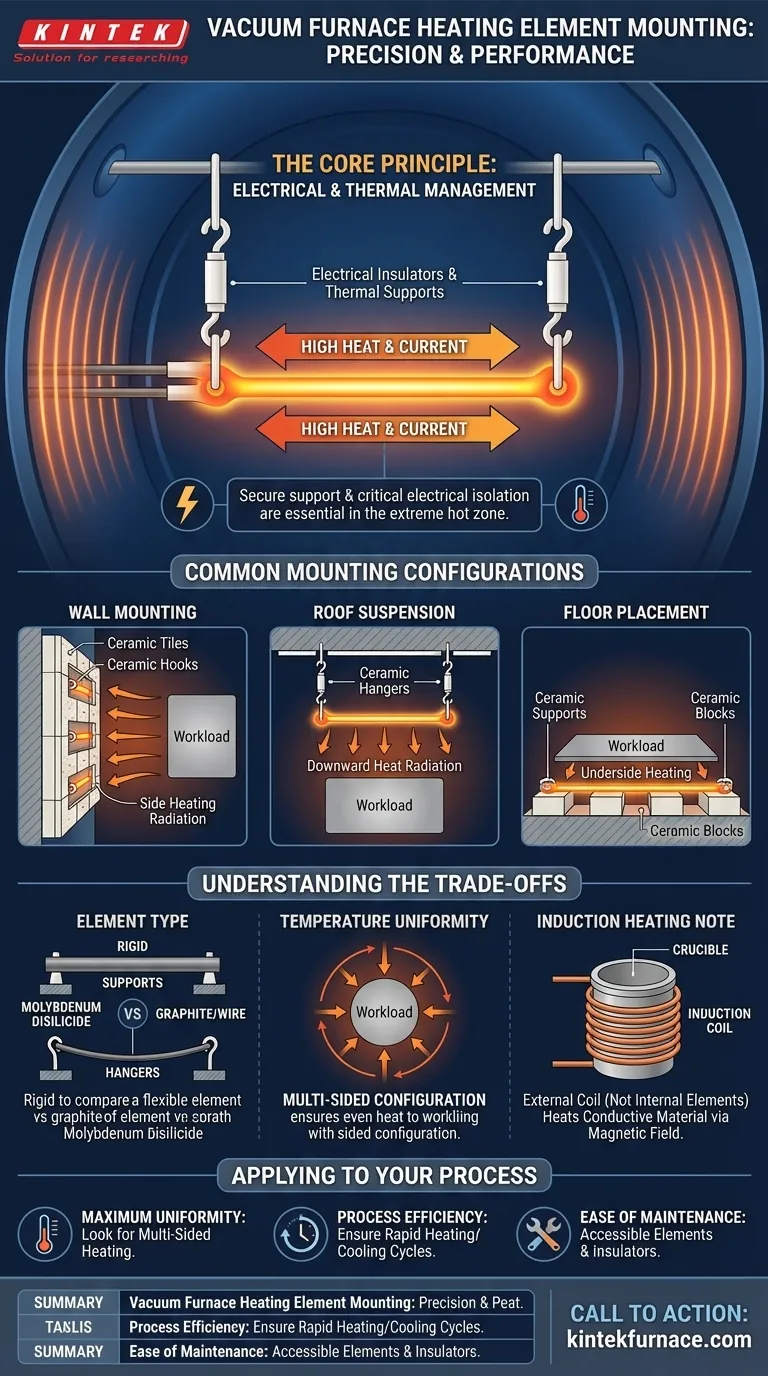

Em um forno a vácuo, os elementos de aquecimento não são apenas colocados; eles são precisamente projetados em posição. Eles são tipicamente montados nas paredes internas do forno, suspensos do teto ou colocados no piso usando hardware especializado feito de materiais cerâmicos, de quartzo ou refratários. Essa abordagem é essencial para fornecer suporte físico seguro e isolamento elétrico crítico no ambiente extremo da zona quente.

O método de montagem para um elemento de aquecimento de forno a vácuo é uma escolha crítica de design, equilibrando a necessidade de suporte físico estável em temperaturas extremas com a necessidade absoluta de isolamento elétrico para evitar falhas no sistema.

O Princípio Central: Gerenciamento Elétrico e Térmico

O principal desafio da montagem de elementos de aquecimento é gerenciar calor imenso e altas correntes elétricas dentro de um vácuo. O sistema de montagem não é passivo; é um componente ativo para garantir que o forno opere de forma segura e eficaz.

Por que o Isolamento Elétrico é Crítico

Os elementos de aquecimento transportam uma corrente elétrica significativa. O hardware de montagem deve ser um isolante elétrico robusto para evitar que essa corrente cause um curto-circuito no corpo do forno.

Materiais como cerâmicas e quartzo são escolhidos especificamente por suas excelentes propriedades de isolamento elétrico, que mantêm mesmo em temperaturas muito altas.

O Papel da Seleção de Materiais

Os materiais usados para ganchos, suportes e apoios devem suportar a temperatura máxima de operação do forno sem degradar ou contaminar o ambiente de vácuo.

Materiais refratários e cerâmicas de alta pureza são escolhas padrão porque são termicamente estáveis e têm pressão de vapor muito baixa, o que significa que não "desgaseificarão" e comprometerão o vácuo.

Configurações Comuns de Montagem

A colocação dos elementos de aquecimento influencia diretamente a uniformidade da temperatura dentro da zona quente. A configuração é escolhida com base na aplicação e tamanho pretendidos do forno.

Montagem na Parede

Este é um método muito comum onde os elementos são fixados às paredes internas do forno. Eles podem ser mantidos por ganchos e suportes cerâmicos ou encaixados em ladrilhos cerâmicos pré-formados que protegem tanto o elemento quanto o isolamento do forno.

Suspensão do Teto

Para certos perfis de aquecimento, particularmente em fornos altos ou cilíndricos, os elementos podem ser suspensos do teto do forno. Isso permite excelente radiação de calor para baixo e ao redor da carga de trabalho.

Colocação no Piso

Em alguns projetos, especialmente para aquecer a parte inferior de uma carga de trabalho grande ou plana, os elementos podem ser colocados no piso do forno. Eles são sempre colocados em suportes cerâmicos isolantes para garantir o isolamento elétrico e permitir a expansão térmica.

Compreendendo as Compensações

A escolha do método de montagem nunca é arbitrária. É uma decisão impulsionada pela física, ciência dos materiais e pelos requisitos específicos do processo.

O Tipo de Elemento Determina a Montagem

O material e a forma do próprio elemento de aquecimento desempenham um papel importante. Por exemplo, elementos rígidos de dissulfeto de molibdênio podem ser suportados de forma diferente de elementos de grafite ou fio metálico mais flexíveis.

Impacto na Uniformidade da Temperatura

O objetivo principal de um forno a vácuo é o aquecimento uniforme. A disposição dos elementos — seja em dois lados, quatro lados ou em um cilindro completo — é projetada para fornecer calor uniforme a todas as partes da carga de trabalho. Uma colocação inadequada ou um suporte defeituoso pode criar pontos quentes ou frios prejudiciais.

Uma Nota sobre Aquecimento por Indução

É importante distinguir aquecimento resistivo de aquecimento por indução. Um forno a vácuo aquecido por indução não possui elementos de aquecimento internos. Em vez disso, ele usa uma bobina de cobre resfriada a água fora do cadinho para gerar um poderoso campo magnético, que aquece o material condutor interno.

Aplicando Isso ao Seu Processo

Compreender como os elementos de aquecimento do seu forno são montados ajuda você a diagnosticar problemas e apreciar o design do sistema.

- Se o seu foco principal for a uniformidade máxima de temperatura: Procure um forno com uma configuração de elementos de aquecimento em múltiplos lados que envolva completamente a carga de trabalho.

- Se o seu foco principal for a eficiência do processo: O sistema de montagem deve permitir ciclos rápidos de aquecimento e resfriamento sem causar desgaste prematuro nos elementos ou seus suportes devido ao choque térmico.

- Se o seu foco principal for a facilidade de manutenção: Um sistema bem projetado terá elementos e seus isoladores cerâmicos facilmente acessíveis para inspeção e substituição.

Reconhecer os princípios por trás da montagem de elementos é fundamental para operar seu forno a vácuo de forma confiável e obter resultados consistentes.

Tabela Resumo:

| Método de Montagem | Localização Típica | Hardware Principal Usado | Vantagem Principal |

|---|---|---|---|

| Montagem na Parede | Paredes Internas | Ganchos Cerâmicos, Suportes, Ladrilhos | Comum, bom para aquecimento lateral |

| Suspensão do Teto | Pendurado no Teto do Forno | Isoladores Cerâmicos, Suportes | Excelente radiação de calor para baixo |

| Colocação no Piso | No Piso do Forno | Suportes Cerâmicos, Blocos | Ideal para aquecer a parte inferior da carga de trabalho |

Alcance uniformidade de temperatura superior e confiabilidade de processo com as soluções avançadas de fornos a vácuo da KINTEK. Nossa expertise em P&D e fabricação interna nos permite fornecer a diversos laboratórios sistemas de aquecimento robustos, incluindo Fornos Muffle, Tubulares e a Vácuo e Atmosfera. Oferecemos fortes capacidades de personalização profunda para projetar uma configuração de montagem de elemento de aquecimento que atenda precisamente aos seus requisitos exclusivos de processamento térmico, garantindo desempenho a longo prazo e facilidade de manutenção. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar sua aplicação de forno a vácuo!

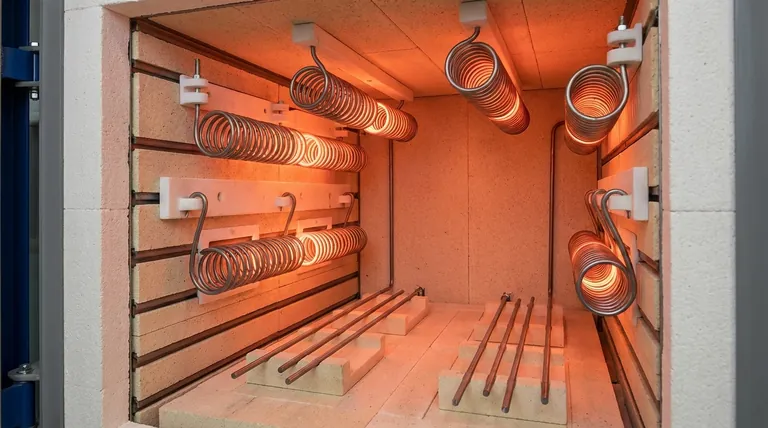

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento