Num forno a vácuo, o arrefecimento é ativamente conseguido quebrando o vácuo e introduzindo um meio controlado — tipicamente um gás inerte de alta pureza ou um óleo especializado — após a conclusão do ciclo de aquecimento. Como o vácuo é um excelente isolante, a radiação passiva é demasiado lenta para a maioria dos processos metalúrgicos, tornando esta intervenção ativa necessária para controlar as propriedades finais do material.

O princípio central não é simplesmente baixar a temperatura, mas usar a taxa de arrefecimento como uma ferramenta deliberada. A escolha entre gás, óleo ou arrefecimento lento é uma etapa crítica no próprio processo de tratamento térmico, determinando diretamente a dureza, resistência e tensão interna finais do material.

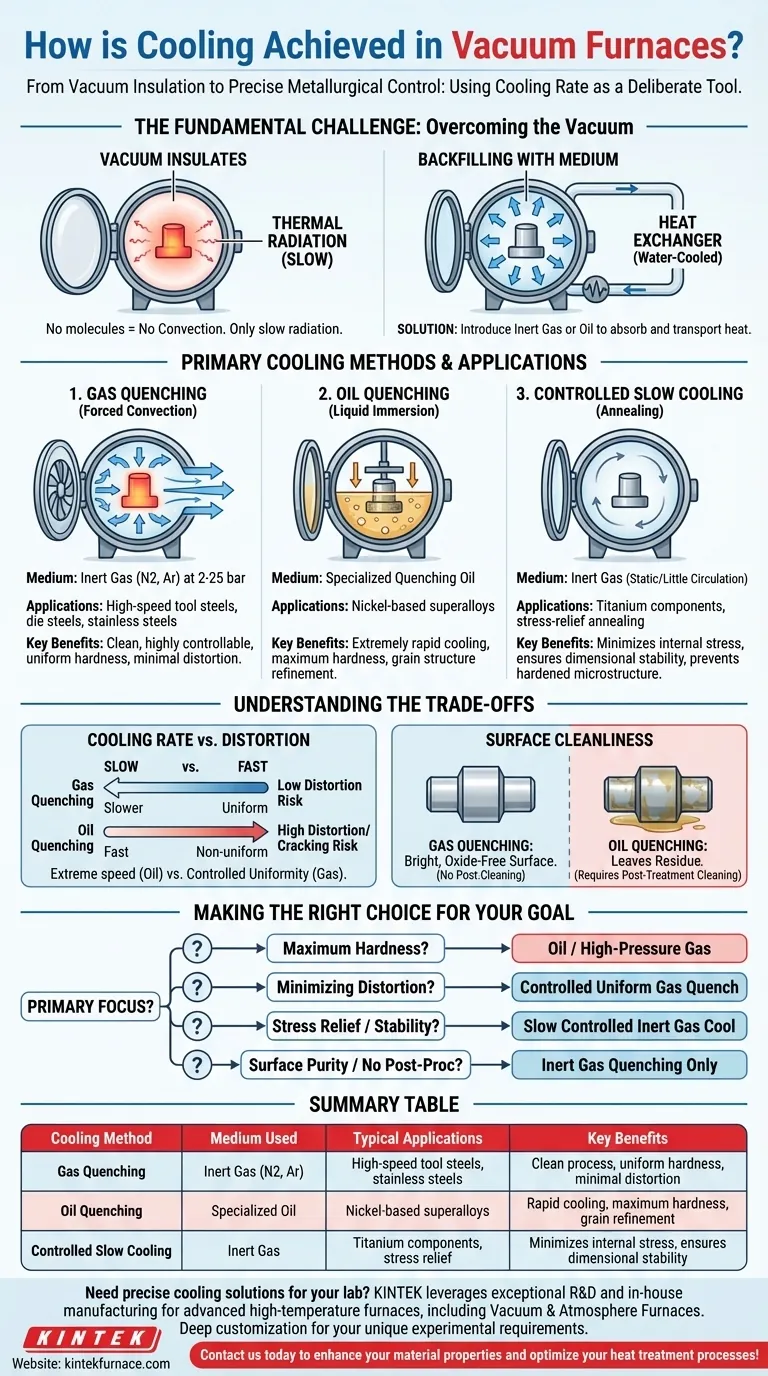

O Desafio Fundamental: Superar o Vácuo

Porquê um Vácuo Isola

Uma câmara de vácuo está quase inteiramente desprovida de moléculas. Isso impede a transferência de calor por convecção, o processo onde um fluido ou gás transporta o calor para longe de uma superfície quente.

Com a convecção eliminada, a única forma significativa de uma peça quente arrefecer é por radiação térmica. Este processo é extremamente lento e não oferece controlo significativo sobre a taxa de arrefecimento necessária para materiais modernos.

A Solução: Preencher a Câmara

Para conseguir um arrefecimento rápido e controlado, a câmara do forno é intencionalmente preenchida com um meio que pode absorver e transportar calor. Este meio faz contato direto com o material quente, permitindo uma transferência de calor eficiente.

O sistema então circula este meio através de um trocador de calor, que tipicamente usa água para remover a energia térmica do sistema antes de recircular o meio arrefecido de volta para a câmara.

Métodos Primários de Arrefecimento e Suas Aplicações

Têmpera a Gás (Convecção Forçada)

A têmpera a gás é um método de arrefecimento limpo e altamente controlável. Envolve a introdução de um gás inerte de alta pureza, como nitrogénio (N2) ou árgon (Ar), na câmara.

O gás é frequentemente pressurizado entre 2 e 25 bar (atmosferas) e circulado a alta velocidade por uma ventoinha potente. Esta convecção forçada remove rapidamente o calor da superfície do material.

Este método é ideal para aços ferramenta de alta velocidade, aços para moldes e aços inoxidáveis, onde a obtenção de dureza uniforme sem contaminação é crítica. Sistemas avançados usam bicos otimizados por CFD para garantir que o fluxo de gás seja uniforme em geometrias de peças complexas.

Têmpera a Óleo (Imersão Líquida)

Para taxas de arrefecimento ainda mais rápidas, alguns fornos a vácuo são equipados com um banho de óleo interno. Após o ciclo de aquecimento, o material é baixado mecanicamente e submerso num tanque de óleo de têmpera especializado.

O contato líquido direto proporciona uma taxa extremamente rápida de transferência de calor. Isso é essencial para certos materiais, como as superligas à base de níquel, onde o objetivo é refinar a estrutura granular do material e alcançar propriedades mecânicas específicas.

Arrefecimento Lento Controlado (Recozimento)

Nem todo tratamento térmico requer têmpera rápida. Para processos como o recozimento para alívio de tensões, o objetivo é arrefecer a peça lenta e uniformemente para minimizar as tensões internas.

Isso é conseguido preenchendo a câmara com um gás inerte, mas com pouca ou nenhuma circulação forçada. Este arrefecimento suave previne a formação de uma microestrutura endurecida e garante que o material é estável, o que é comum para o tratamento de componentes de titânio.

Compreendendo os Compromissos

Taxa de Arrefecimento vs. Distorção da Peça

O compromisso principal é velocidade versus risco. O arrefecimento extremamente rápido, como o da têmpera a óleo, proporciona a máxima dureza, mas também gera uma imensa tensão térmica. Isso aumenta o risco de empenamento, distorção ou até fissuras, especialmente em peças com formas complexas ou espessuras variáveis.

A têmpera a gás, embora tipicamente mais lenta que a óleo, oferece um processo de arrefecimento mais controlado e uniforme, reduzindo significativamente o risco de distorção.

Limpeza da Superfície

A têmpera a gás é um processo excecionalmente limpo. Como usa gás inerte de alta pureza, o acabamento superficial brilhante e livre de óxido alcançado durante o aquecimento a vácuo é perfeitamente preservado.

A têmpera a óleo, por outro lado, sempre deixará um resíduo de óleo na peça. Isso exige um processo de limpeza pós-tratamento secundário, adicionando tempo e custo à operação geral.

Complexidade e Uniformidade do Sistema

Conseguir um arrefecimento verdadeiramente uniforme com gás requer um sistema sofisticado de ventiladores de alta pressão, trocadores de calor e bicos otimizados. Isso aumenta o custo e a complexidade do forno.

Embora a têmpera a óleo seja mecanicamente mais simples, pode sofrer de arrefecimento não uniforme se uma camada de vapor (o efeito Leidenfrost) se formar na superfície da peça, isolando-a do líquido em certos pontos.

Fazendo a Escolha Certa para o Seu Objetivo

O método de arrefecimento correto é determinado inteiramente pelo resultado metalúrgico desejado para o seu material.

- Se o seu foco principal é a dureza máxima: A têmpera a óleo ou a têmpera a gás de alta pressão fornece o arrefecimento rápido necessário para criar uma estrutura martensítica endurecida em aços.

- Se o seu foco principal é minimizar a distorção: Uma têmpera a gás controlada e uniforme é a escolha superior para o tratamento de componentes complexos de alto valor.

- Se o seu foco principal é o alívio de tensões e a estabilidade dimensional: Um arrefecimento lento e controlado usando um recheio de gás inerte estático é o processo correto para o recozimento.

- Se o seu foco principal é a pureza da superfície sem pós-processamento: A têmpera com gás inerte é o único método que preserva a superfície limpa criada no vácuo.

Em última análise, a compreensão destes mecanismos de arrefecimento permite-lhe selecionar o ciclo de tratamento térmico preciso que atinge as propriedades de material exatas que o seu projeto exige.

Tabela Resumo:

| Método de Arrefecimento | Meio Utilizado | Aplicações Típicas | Principais Benefícios |

|---|---|---|---|

| Têmpera a Gás | Gás Inerte (N2, Ar) | Aços ferramenta de alta velocidade, aços inoxidáveis | Processo limpo, dureza uniforme, distorção mínima |

| Têmpera a Óleo | Óleo Especializado | Superligas à base de níquel | Arrefecimento rápido, dureza máxima, refinamento de grãos |

| Arrefecimento Lento Controlado | Gás Inerte | Componentes de titânio, alívio de tensões | Minimiza a tensão interna, garante estabilidade dimensional |

Precisa de soluções de arrefecimento precisas para o seu laboratório? A KINTEK aproveita uma excecional I&D e fabrico interno para fornecer fornos avançados de alta temperatura, incluindo Fornos de Vácuo e Atmosfera, adaptados para diversas necessidades laboratoriais. Com fortes capacidades de personalização profunda, garantimos que os nossos produtos — como Fornos de Mufla, Tubo, Rotativos e Sistemas CVD/PECVD — satisfazem os seus requisitos experimentais únicos. Contacte-nos hoje para melhorar as propriedades dos seus materiais e otimizar os seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga