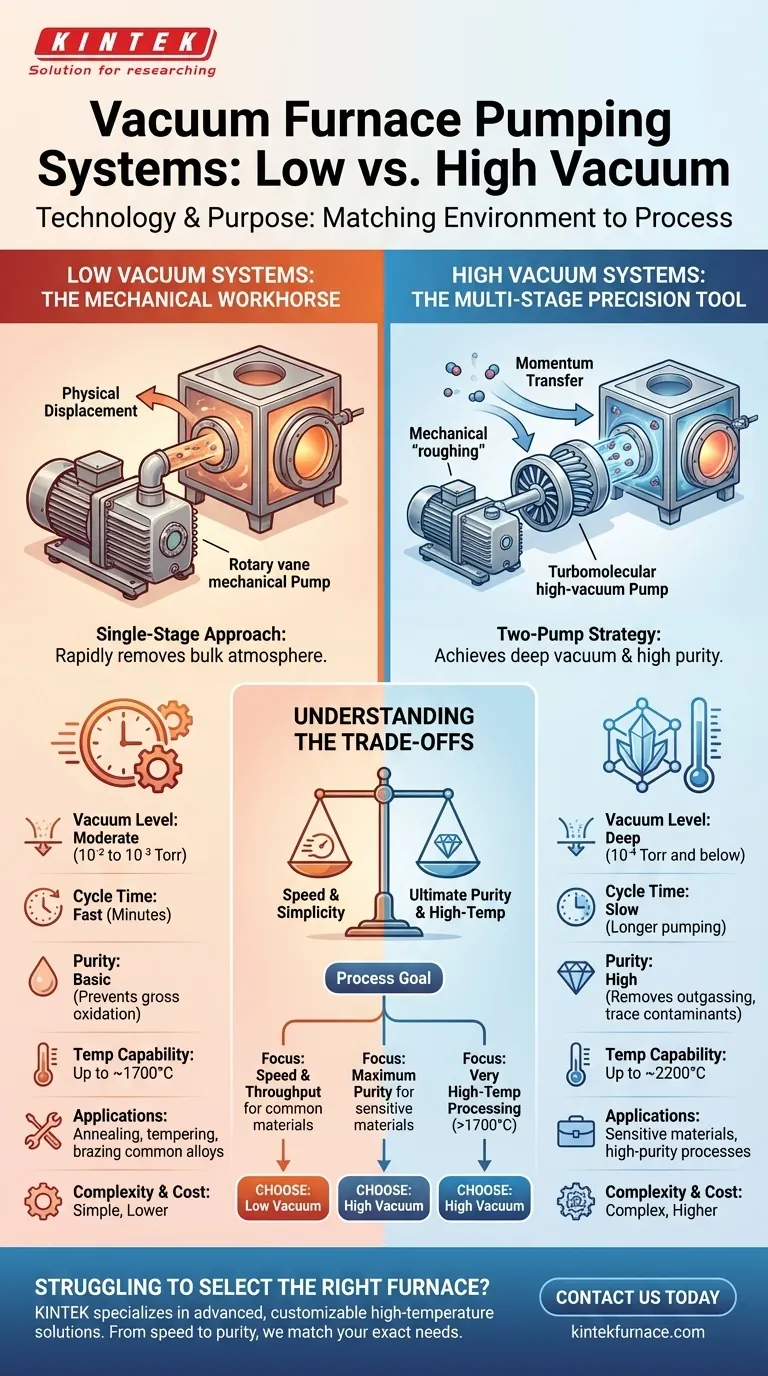

Em sua essência, a diferença entre os sistemas de bombeamento de fornos de baixo e alto vácuo é uma questão de tecnologia e propósito. Fornos de baixo vácuo usam uma única bomba mecânica robusta para remover rapidamente a maior parte da atmosfera. Fornos de alto vácuo, em contraste, usam um sistema multiestágio sofisticado, combinando uma bomba mecânica de "pré-vácuo" com uma bomba secundária de alto vácuo para atingir um nível muito mais profundo de vácuo e pureza.

Escolher entre esses sistemas não é sobre qual é "melhor", mas sobre combinar o ambiente de vácuo com seus requisitos de processo específicos. A decisão equilibra a necessidade de velocidade e simplicidade com a demanda por pureza máxima e desempenho em alta temperatura.

O Propósito de um Ambiente a Vácuo

Antes de comparar as bombas, é fundamental entender por que um vácuo é usado. Um forno a vácuo não apenas remove o ar; ele cria um ambiente inerte e rigidamente controlado.

Removendo Gases Reativos

O objetivo principal é remover oxigênio e outros gases reativos. Isso evita a oxidação e a contaminação do material processado em altas temperaturas.

Melhorando a Pureza do Produto

Ao remover a atmosfera, o sistema de bombeamento também remove subprodutos e contaminantes liberados do material durante o aquecimento. Isso é conhecido como desgaseificação, e sua remoção resulta em um produto final mais limpo e de maior pureza.

Sistemas de Baixo Vácuo: O Cavalo de Batalha Mecânico

Fornos de baixo vácuo são projetados para processos onde a ciclagem rápida e o controle básico da atmosfera são mais importantes do que atingir um vácuo extremamente profundo.

A Abordagem de Estágio Único

Esses sistemas usam quase exclusivamente uma única bomba mecânica, mais comumente uma bomba de palhetas rotativas. Esta bomba é conectada diretamente à câmara do forno.

Como Funciona: Deslocamento Físico

Uma bomba mecânica funciona prendendo e comprimindo fisicamente volumes de gás, movendo-os da câmara do forno para a atmosfera externa. É altamente eficaz na remoção da vasta maioria das moléculas de ar rapidamente.

Aplicações Comuns

Esses fornos são ideais para aplicações como recozimento, têmpera e brasagem de ligas comuns, onde o principal objetivo é evitar a oxidação grosseira, e um certo nível de impureza atmosférica é aceitável.

Sistemas de Alto Vácuo: A Ferramenta de Precisão Multiestágio

Fornos de alto vácuo são necessários para materiais sensíveis ou processos que exigem um ambiente excepcionalmente limpo, livre até mesmo de traços de moléculas atmosféricas.

A Estratégia de Duas Bombas

Esses sistemas usam uma abordagem multiestágio. Nenhuma bomba única é eficiente em toda a faixa de pressão, da atmosfera até o alto vácuo.

Estágio 1: A Bomba de Pré-Vácuo

Primeiro, uma bomba mecânica (a bomba de "pré-vácuo") faz o trabalho inicial. Ela remove cerca de 99,9% do ar, levando a câmara a um nível de baixo vácuo, tipicamente na faixa de 10⁻² a 10⁻³ Torr.

Estágio 2: A Bomba de Alto Vácuo

Uma vez que a bomba mecânica atinge seu limite, uma bomba secundária assume. Geralmente é uma bomba turbomolecular ou uma bomba de difusão, que podem operar somente depois que um baixo vácuo é estabelecido. Essas bombas não são eficazes na pressão atmosférica.

Como Funcionam: Transferência de Momento

Ao contrário das bombas mecânicas, as bombas turbo e de difusão funcionam transferindo momento para moléculas de gás individuais, direcionando-as para fora da câmara. Este método é muito mais eficaz nas pressões extremamente baixas que definem um ambiente de alto vácuo (10⁻⁴ Torr e abaixo).

Entendendo as Compensações

A escolha do sistema de bombeamento cria diferenças fundamentais no desempenho, capacidade e complexidade do forno.

Tempo de Ciclo

Fornos de baixo vácuo têm tempos de ciclo muito mais rápidos. Suas bombas mecânicas simples e potentes podem evacuar a câmara até a pressão alvo em minutos. Os sistemas de alto vácuo são mais lentos, pois atingir uma pressão ultra-baixa requer significativamente mais tempo de bombeamento.

Pureza do Processo

Um sistema de alto vácuo cria um ambiente vastamente mais puro. Ao remover mais moléculas da câmara, ele reduz drasticamente a chance de reação com materiais sensíveis como titânio ou metais refratários, e remove de forma mais eficaz os contaminantes desgaseificados.

Capacidade de Temperatura

Fornos de alto vácuo podem atingir temperaturas significativamente mais altas, frequentemente até 2200°C, em comparação com o limite típico de 1700°C para modelos de baixo vácuo. O vácuo superior protege os elementos de aquecimento de grafite e o isolamento do oxigênio residual, que os faria degradar rapidamente em temperaturas extremas.

Complexidade e Custo do Sistema

A natureza multiestágio dos sistemas de alto vácuo os torna inerentemente mais complexos, mais caros para comprar e mais exigentes de manter do que suas contrapartes mais simples de baixo vácuo.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos de processo ditarão qual sistema é apropriado.

- Se o seu foco principal é velocidade e produtividade para materiais comuns: Um forno de atmosfera de baixo vácuo é a escolha eficiente e econômica.

- Se o seu foco principal é a pureza máxima para materiais sensíveis: Um sistema de alto vácuo é inegociável para evitar contaminação e garantir a qualidade do produto.

- Se o seu foco principal é o processamento em temperaturas muito altas (acima de 1700°C): Um forno de alto vácuo é necessário para proteger os componentes do forno e garantir a estabilidade operacional.

Em última análise, entender essa distinção permite que você selecione não apenas um forno, mas o ambiente atmosférico preciso que seu processo exige.

Tabela Resumo:

| Aspecto | Forno de Baixo Vácuo | Forno de Alto Vácuo |

|---|---|---|

| Sistema de Bombeamento | Bomba mecânica única (por exemplo, palhetas rotativas) | Sistema multiestágio (bomba mecânica de pré-vácuo + bomba de alto vácuo como turbomolecular) |

| Nível de Vácuo | Moderado (por exemplo, 10⁻² a 10⁻³ Torr) | Profundo (por exemplo, 10⁻⁴ Torr e abaixo) |

| Tempo de Ciclo | Rápido (minutos) | Lento (maior tempo de bombeamento) |

| Pureza do Processo | Básica, adequada para prevenir oxidação | Alta, remove desgaseificação e contaminantes |

| Capacidade de Temperatura | Até ~1700°C | Até ~2200°C |

| Aplicações | Recozimento, têmpera, brasagem de ligas comuns | Materiais sensíveis, processos de alta pureza, processamento em alta temperatura |

| Complexidade e Custo | Simples, menor custo | Complexo, maior custo e manutenção |

Com dificuldades para selecionar o forno a vácuo certo para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais — seja a necessidade de velocidade de um sistema de baixo vácuo ou a pureza de uma configuração de alto vácuo. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência do seu processo e a qualidade do seu produto!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório