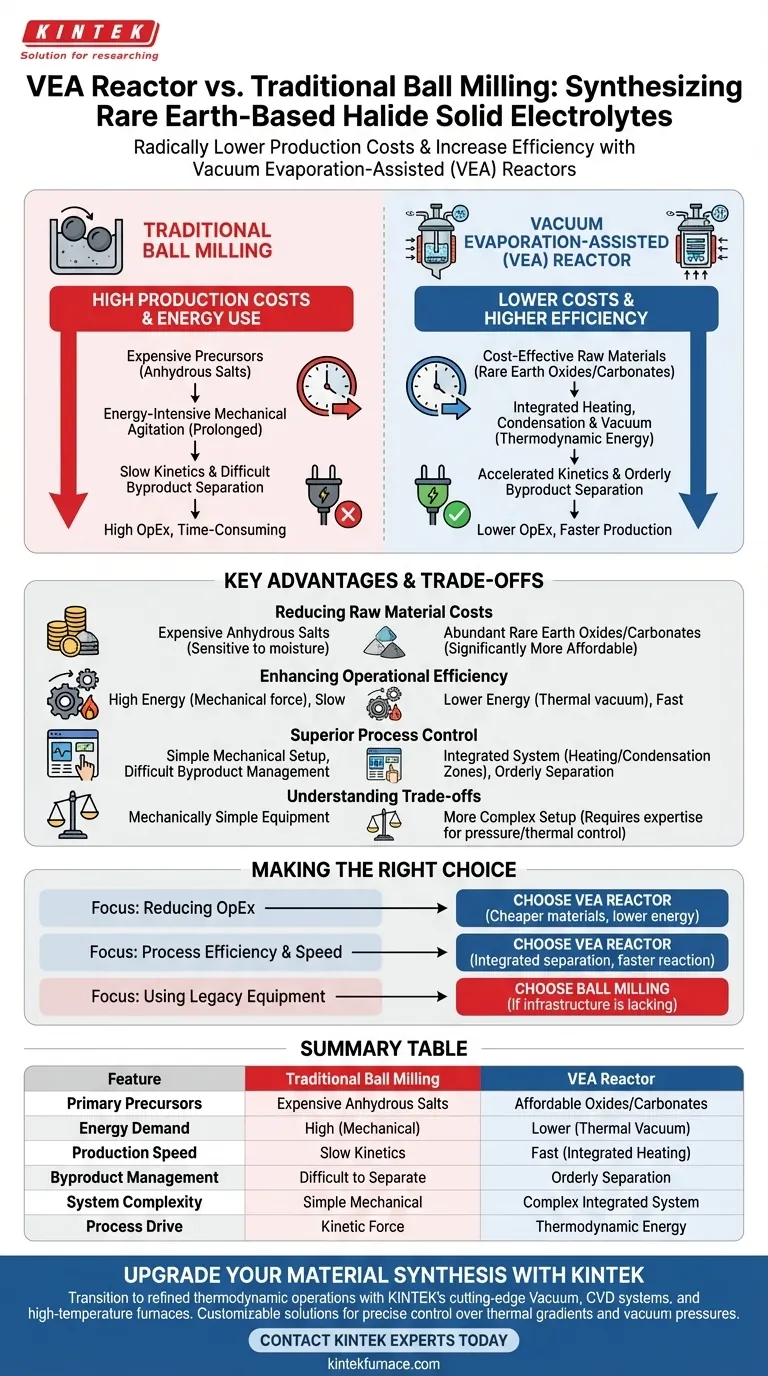

A principal vantagem de um reator assistido por evaporação a vácuo (VEA) é sua capacidade de reduzir radicalmente os custos de produção, aumentando a eficiência da síntese. Ao mudar da força mecânica para um processo térmico a vácuo, você pode utilizar matérias-primas de baixo custo, como óxidos ou carbonatos de terras raras, evitando a necessidade de precursores de sais anidros caros exigidos pela moagem em bolas tradicional.

Ponto Principal A moagem em bolas tradicional é um processo intensivo em energia que depende de precursores caros e de alta pureza. Em contraste, o reator VEA integra sistemas de aquecimento, condensação e vácuo para permitir a síntese direta de eletrólitos de haleto a partir de matérias-primas mais baratas, garantindo um processo mais eficiente com separação ordenada de subprodutos.

Redução de Custos de Matéria-Prima

Afastando-se de Precursores Caros

A moagem em bolas mecânica tradicional impõe um requisito rigoroso aos materiais de entrada. Normalmente, você deve usar precursores de sais anidros, que são frequentemente caros para adquirir e difíceis de manusear devido à sua sensibilidade à umidade.

Utilizando Alternativas Abundantes

O reator VEA elimina essa restrição. Ele permite a síntese direta de eletrólitos de haleto usando óxidos ou carbonatos de terras raras. Esses materiais são significativamente mais acessíveis e prontamente disponíveis do que seus equivalentes de sais anidros, levando a uma redução substancial nos custos gerais de matéria-prima.

Aumento da Eficiência Operacional

Redução do Consumo de Energia

A moagem em bolas mecânica é inerentemente intensiva em energia. Ela depende de agitação física prolongada para impulsionar reações químicas, o que consome enormes quantidades de energia por longos períodos.

Aceleração do Tempo de Produção

Além do alto consumo de energia, a moagem em bolas é demorada. O reator VEA contorna a cinética lenta da moagem mecânica de estado sólido. Ao utilizar sistemas integrados de aquecimento e vácuo, ele acelera a cinética da reação, encurtando significativamente o ciclo de síntese.

Controle Superior do Processo

Design Integrado do Sistema

O reator VEA não é apenas um vaso de aquecimento; é um sistema sofisticado que integra zonas de aquecimento, zonas de condensação e sistemas de vácuo. Essa integração permite um controle preciso sobre o ambiente de reação que a moagem mecânica não consegue igualar.

Separação Ordenada de Subprodutos

Uma das vantagens técnicas distintas do método VEA é a separação ordenada de produtos e subprodutos. Os mecanismos de vácuo e condensação gerenciam ativamente a remoção de subprodutos da reação, resultando em um produto final mais limpo, sem o extenso pós-processamento frequentemente necessário após a moagem em bolas.

Compreendendo as Compensações

Complexidade do Equipamento

Embora a moagem em bolas seja intensiva em energia, o equipamento em si é mecanicamente simples. O reator VEA envolve uma configuração mais complexa, exigindo bombas de vácuo confiáveis, controladores de temperatura precisos e sistemas de condensação. Isso requer um nível mais alto de expertise do operador para gerenciar efetivamente as pressões do sistema e os gradientes térmicos.

Sensibilidade Térmica

A moagem em bolas é um processo "frio" ou de baixo aquecimento impulsionado por atrito e impacto. O processo VEA depende de energia térmica. Embora isso seja eficiente para muitos haletos, você deve garantir que seu material alvo específico e as fases intermediárias sejam estáveis nas temperaturas necessárias para as etapas de evaporação e condensação.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar qual método de síntese se alinha com as restrições do seu projeto, considere o seguinte:

- Se o seu foco principal é reduzir a despesa operacional (OpEx): Escolha o reator VEA, pois ele utiliza matérias-primas significativamente mais baratas (óxidos/carbonatos) e reduz o consumo de energia.

- Se o seu foco principal é a eficiência e velocidade do processo: Escolha o reator VEA por sua capacidade integrada de separar subprodutos e encurtar os tempos de reação em comparação com a cinética lenta da moagem.

- Se o seu foco principal é usar equipamentos legados: Adira à moagem em bolas apenas se você não tiver a infraestrutura para sistemas térmicos a vácuo e estiver disposto a absorver o custo mais alto de precursores anidros.

Ao alavancar o reator VEA, você transita de um processo mecânico de força bruta para uma operação termodinâmica refinada e econômica.

Tabela Resumo:

| Recurso | Moagem em Bolas Tradicional | Reator VEA |

|---|---|---|

| Precursores Primários | Sais Anidros Caros | Óxidos/Carbonatos Acessíveis |

| Demanda de Energia | Alta (Agitação Mecânica) | Menor (Vácuo Térmico) |

| Velocidade de Produção | Cinética Lenta | Rápida (Aquecimento Integrado) |

| Gerenciamento de Subprodutos | Difícil de Separar | Separação Ordenada via Condensação |

| Complexidade do Sistema | Mecânica Simples | Sistema Integrado Complexo |

| Motor do Processo | Força Cinética | Energia Termodinâmica |

Atualize sua Síntese de Materiais com a KINTEK

Transição de moagem mecânica intensiva em energia para operações termodinâmicas refinadas. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Vácuo, CVD e fornos de alta temperatura de última geração projetados para lidar com as complexidades dos processos de reatores VEA. Se você precisa de soluções personalizadas para síntese de haletos de terras raras ou equipamentos de laboratório especializados, nossos sistemas garantem controle preciso sobre gradientes térmicos e pressões de vácuo.

Pronto para reduzir seu OpEx e acelerar a produção?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Que papel desempenham os fornos a vácuo no processamento de wafers semicondutores? Essenciais para a pureza e o desempenho

- Como a transferência de calor difere em fornos a vácuo vs. a ar? Insights Chave para o Seu Laboratório

- Quais são as vantagens de usar fornos a vácuo na fabricação de ferramentas e matrizes? Aumente a Longevidade e a Precisão das Ferramentas

- Quais são os principais benefícios da tecnologia de fornos a vácuo? Alcance Qualidade e Consistência Superiores do Material

- Como os elementos de aquecimento são tipicamente montados dentro de um forno a vácuo? | Engenharia de Precisão para Desempenho Máximo

- Quais são as vantagens de usar autoclaves de alta pressão para HTL? Aumente a Eficiência Energética com o Processamento de Biomassa Úmida

- Qual método de aquecimento é proposto para a câmara de vácuo? Aquecimento Resistivo Direto Eficiente Explicado

- Qual é a estrutura da câmara de aquecimento em um forno a vácuo? Otimize o Tratamento Térmico com um Projeto de Precisão