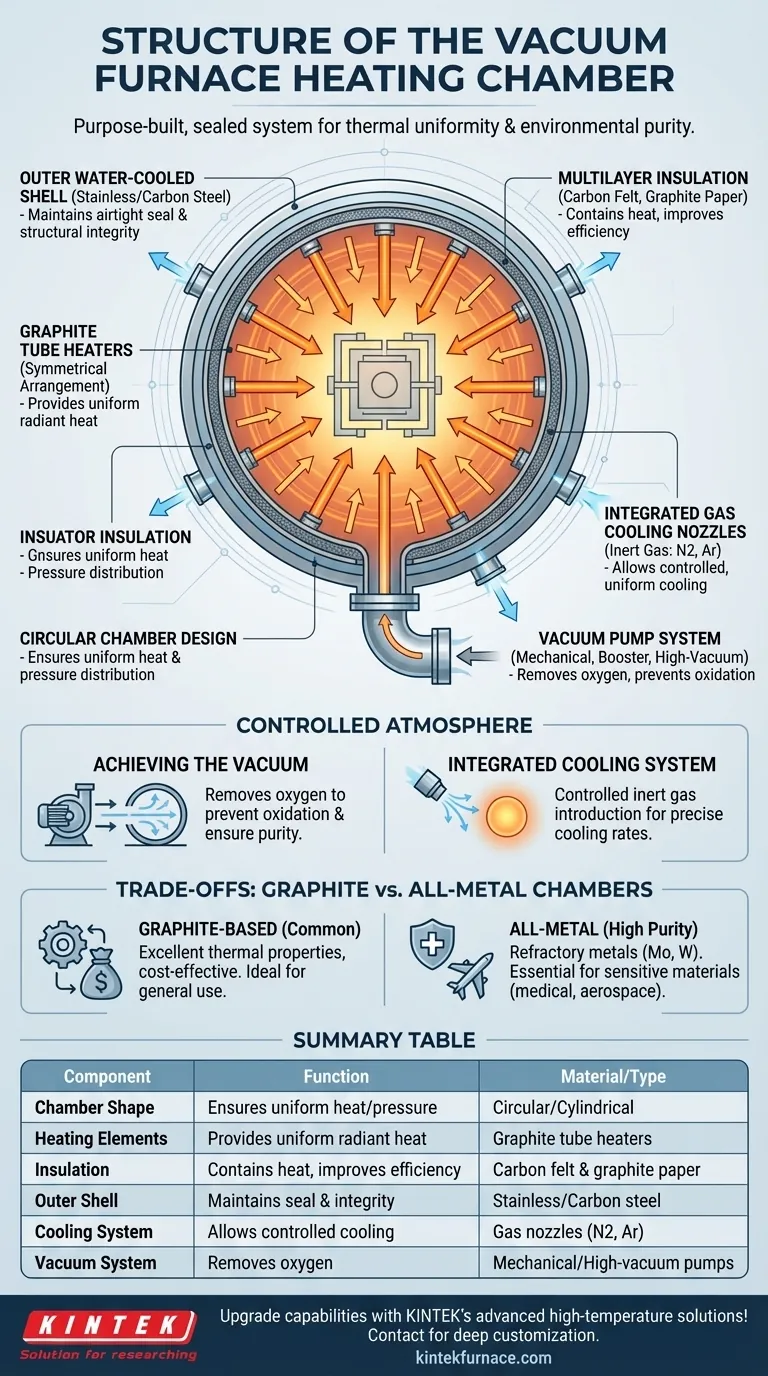

Em sua essência, a câmara de aquecimento de um forno a vácuo é um sistema selado e construído para um fim específico, projetado para uniformidade térmica e pureza ambiental. A configuração mais comum é uma câmara circular revestida com isolamento, apresentando aquecedores de grafite distribuídos uniformemente e bocais de resfriamento a gás para controlar com precisão todo o ciclo de tratamento térmico.

O projeto de uma câmara de aquecimento não se trata apenas de conter o calor; é um sistema sofisticado onde cada componente — desde a forma da câmara até o tipo de isolamento — trabalha em conjunto para criar um ambiente perfeitamente controlado e livre de oxigênio para o processamento de materiais.

Desvendando os Componentes Essenciais

Para entender como um forno a vácuo funciona, devemos primeiro examinar seus elementos estruturais essenciais. Cada parte serve a um propósito distinto e crítico na obtenção das condições de processo desejadas.

O Projeto de Câmara Circular

A câmara em si é quase sempre circular. Esta forma cilíndrica não é arbitrária; ela garante que o calor dos elementos e a pressão do vácuo sejam distribuídos uniformemente pela carga de trabalho. Essa uniformidade é crucial para propriedades consistentes do material após o tratamento.

Elementos de Aquecimento: O Motor do Forno

O calor é gerado por aquecedores de tubo de grafite. Esses elementos são dispostos simetricamente ao redor do perímetro de 360 graus da câmara. Esse posicionamento garante que o calor irradie uniformemente para dentro, eliminando pontos quentes ou frios no material que está sendo processado. O grafite é escolhido por sua eficiência, instalação simples e baixas taxas de falha em ambientes de vácuo e alta temperatura.

Camadas de Isolamento: Contendo o Calor

Conter temperaturas extremas é a função do isolamento. Isso é tipicamente alcançado com múltiplas camadas de feltro de carbono de alta qualidade e papel de grafite flexível. Esses materiais atuam como escudos térmicos altamente eficazes, impedindo a fuga de energia térmica. Isso torna o forno eficiente e também mantém a estrutura relativamente leve.

A Carcaça Externa e a Estrutura: Proporcionando Integridade

Todo o conjunto é alojado dentro de uma estrutura durável, muitas vezes feita de aço inoxidável para fácil manutenção. A carcaça externa a vácuo, soldada em aço carbono ou aço inoxidável, cria a vedação hermética. Essa carcaça é frequentemente resfriada a água para evitar que se deforme sob o intenso calor interno.

A Atmosfera Controlada: Mais do que Apenas Calor

A principal vantagem de um forno a vácuo é sua capacidade de controlar a atmosfera de processamento. Isso é alcançado através da integração de sistemas de vácuo e resfriamento diretamente na estrutura da câmara.

Atingindo o Vácuo

Após a câmara ser selada, um sistema de bombas de vácuo é usado para evacuar todo o ar e, o mais importante, o oxigênio. Dependendo do nível de vácuo necessário, isso pode envolver uma combinação de bombas mecânicas, de reforço e de alto vácuo, como bombas de difusão ou turbo-moleculares.

A Importância de um Ambiente Puro

Ao remover o oxigênio, o vácuo impede a oxidação e outras reações químicas que de outra forma ocorreriam em altas temperaturas. Isso garante que o acabamento superficial e as propriedades metalúrgicas do material permaneçam puros e não contaminados durante todo o processo.

Sistema de Resfriamento Integrado

O tratamento térmico não termina com o aquecimento. Bocais de gás de resfriamento, distribuídos ao lado dos aquecedores, permitem a introdução de um gás inerte (como nitrogênio ou argônio) para resfriar o material em uma taxa controlada. Este resfriamento rápido e uniforme é essencial para alcançar dureza e microestruturas específicas do material.

Entendendo as Trocas: Grafite vs. Todo-Metal

Embora as câmaras à base de grafite sejam o padrão, elas não são a única opção. Entender a alternativa revela os princípios de projeto em jogo.

A Câmara à Base de Grafite

Este é o projeto mais comum devido às suas excelentes propriedades térmicas, eficiência e relação custo-benefício. O uso de feltro de carbono e aquecedores de grafite é ideal para uma vasta gama de aplicações gerais de tratamento térmico, brasagem e sinterização.

A Alternativa Todo-Metal

Para aplicações onde mesmo vestígios de carbono são inaceitáveis (como em aplicações médicas, aeroespaciais ou em certos eletrônicos), usa-se uma câmara toda em metal. Essas câmaras substituem os componentes de grafite por metais refratários, como molibdênio ou tungstênio. Isso garante o mais alto nível de pureza, mas tem um custo mais alto e, muitas vezes, um peso maior.

Fazendo a Escolha Certa para Sua Aplicação

A estrutura da câmara de aquecimento afeta diretamente suas capacidades de desempenho. Sua decisão final deve ser guiada pelas demandas específicas do seu material e processo.

- Se seu foco principal for tratamento térmico de propósito geral e relação custo-benefício: A câmara circular padrão revestida de grafite oferece o melhor equilíbrio entre desempenho e valor.

- Se seu foco principal for o processamento de materiais altamente sensíveis onde a contaminação por carbono é inaceitável: Uma câmara toda em metal é a escolha necessária para garantir a pureza do produto.

- Se seu foco principal for controle de processo e ciclos rápidos: Priorize um projeto com elementos de aquecimento altamente uniformes e um sistema de resfriamento a gás integrado de resposta rápida.

Em última análise, a câmara de aquecimento é um ambiente projetado onde a estrutura possibilita diretamente a função.

Tabela Resumo:

| Componente | Função | Material/Tipo |

|---|---|---|

| Formato da Câmara | Garante distribuição uniforme de calor e pressão | Circular/Cilíndrico |

| Elementos de Aquecimento | Fornece calor radiante uniforme | Aquecedores de tubo de grafite |

| Isolamento | Contém calor e melhora a eficiência | Feltro de carbono e papel de grafite |

| Carcaça Externa | Mantém a vedação hermética e a integridade estrutural | Aço inoxidável ou aço carbono |

| Sistema de Resfriamento | Permite resfriamento controlado com gases inertes | Bocais de gás (ex: nitrogênio, argônio) |

| Sistema de Vácuo | Remove o oxigênio para prevenir oxidação | Bombas mecânicas, de reforço e de alto vácuo |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos projetados com precisão, como Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, oferecendo uniformidade térmica, pureza e eficiência superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de tratamento térmico e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo