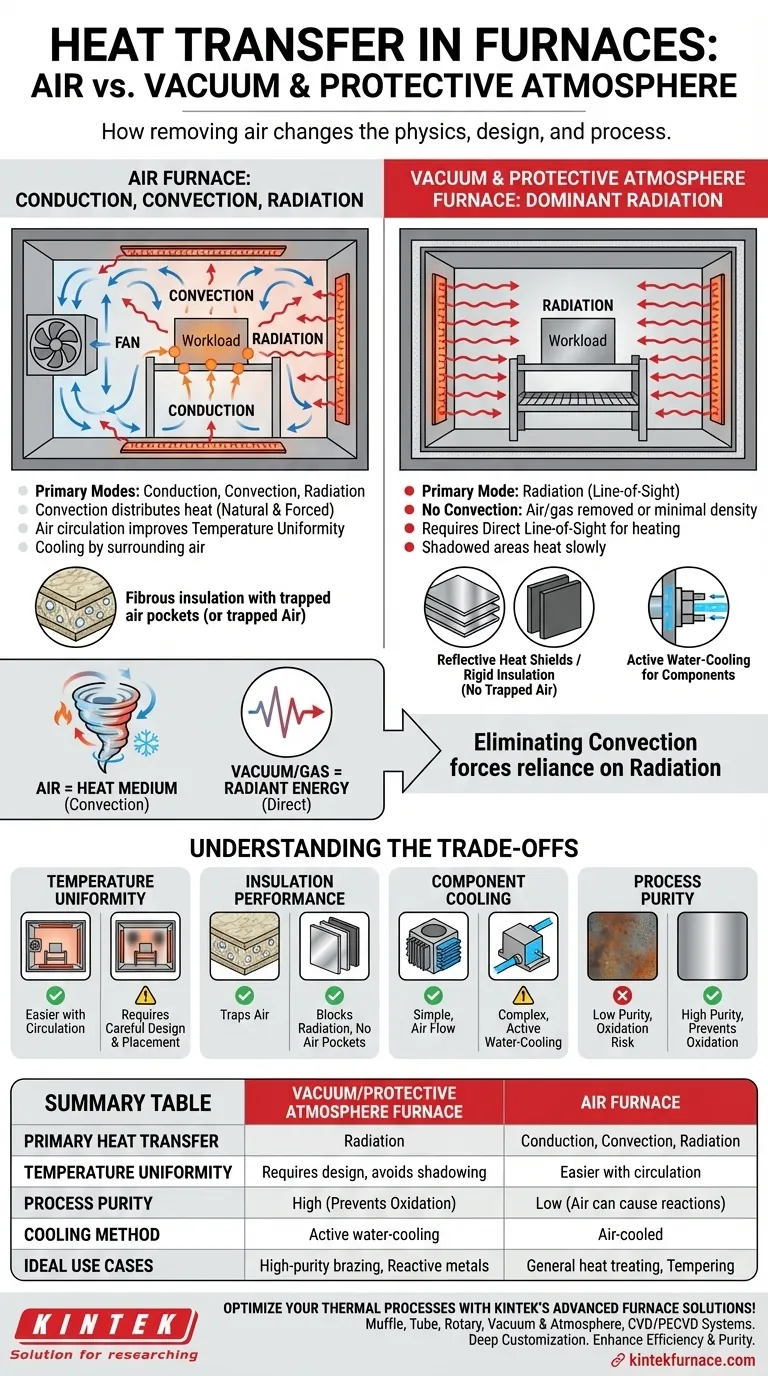

Em um forno a vácuo ou atmosfera protetora, o método primário de transferência de calor é a radiação, enquanto um forno de ar padrão depende de uma combinação de condução, convecção e radiação. A ausência de ar altera fundamentalmente a física de como o calor se move dos elementos de aquecimento para a carga de trabalho, impactando o design do forno, a seleção de materiais e a uniformidade da temperatura.

A principal diferença é a eliminação da convecção. Remover o ar (o meio para a convecção de calor) força o sistema a depender quase inteiramente da radiação térmica de linha de visada, o que tem consequências significativas tanto para a eficiência do aquecimento quanto para o design dos componentes.

Os Três Modos de Transferência de Calor: Uma Introdução

Para entender a diferença, é essencial reconhecer as três formas como o calor pode se mover. Todo forno utiliza estas, mas seu equilíbrio muda drasticamente com base no ambiente interno do forno.

Condução

A condução é a transferência de calor por contato físico direto. O calor se move de uma parte mais quente de um objeto para uma parte mais fria, ou de um objeto para outro que o toca. Isso ocorre em todos os tipos de forno, por exemplo, através das prateleiras que seguram uma peça ou dentro da própria peça.

Convecção

A convecção é a transferência de calor através do movimento de um fluido, como um gás ou líquido. Em um forno de ar, o ar próximo aos elementos de aquecimento fica quente, torna-se menos denso e sobe. O ar mais frio e denso desce para ocupar seu lugar, criando uma corrente que circula o calor por toda a câmara.

Radiação

A radiação é a transferência de calor por meio de ondas eletromagnéticas, principalmente no espectro infravermelho. Um objeto quente, como um elemento de aquecimento, emite essa energia, que viaja pelo espaço (ou vácuo) até ser absorvida por outro objeto, como a peça de trabalho.

Como os Fornos de Ar Transferem Calor

Os fornos de ar são os carros-chefes de muitos processos térmicos porque aproveitam todos os três modos de transferência de calor, com a convecção desempenhando um papel de destaque.

O Poder da Convecção

O ar dentro do forno atua como um meio, criando correntes de convecção naturais que distribuem o calor. Este processo ajuda a equilibrar a temperatura dentro da câmara, reduzindo pontos quentes e frios.

Forçando a Uniformidade

Muitos fornos de ar também incluem ventiladores para criar convecção forçada. Essa poderosa circulação de ar quente aumenta dramaticamente a taxa de transferência de calor e promove excelente uniformidade de temperatura, mesmo para peças com geometrias complexas.

A Física dos Fornos a Vácuo e Atmosfera Protetora

Quando você remove o ar de um forno, você altera fundamentalmente a equação de transferência de calor.

Eliminando a Convecção

Gerar vácuo remove as moléculas de ar necessárias para a convecção. Da mesma forma, embora uma atmosfera protetora (como argônio ou nitrogênio) esteja presente, sua densidade e capacidade de transportar calor são muito menores do que o ar, reduzindo drasticamente o efeito da convecção.

A Radiação Torna-se Dominante

Com a convecção eliminada, a radiação térmica é a única maneira significativa de mover o calor dos elementos para a carga de trabalho. Isso significa que o calor viaja em linha reta da superfície quente para qualquer superfície mais fria que possa "vê-lo".

O Impacto no Projeto do Forno

Essa dependência da radiação tem implicações críticas no design. Os elementos de aquecimento devem ser posicionados para garantir que tenham uma linha de visada direta para todas as superfícies da peça de trabalho. Qualquer parte da carga de trabalho "sombreada" por outra parte ou um dispositivo de fixação aquecerá muito mais lentamente.

Compreendendo as Trocas

A escolha entre os tipos de forno é uma decisão baseada no equilíbrio entre os requisitos do processo e as limitações físicas. A diferença na transferência de calor cria vantagens e desvantagens distintas.

Uniformidade de Temperatura

Fornecimento de ar pode frequentemente atingir uniformidade de temperatura superior mais facilmente devido à circulação de ar. Alcançar uniformidade em um forno a vácuo requer posicionamento cuidadoso das peças e design sofisticado dos elementos de aquecimento para evitar "sombreamento" radiante.

Desempenho do Isolamento

O isolamento fibroso convencional funciona retendo ar em pequenas bolsas, o que impede a convecção. Em um vácuo, esse isolamento é inútil porque o ar retido é removido. Fornos a vácuo devem, em vez disso, usar escudos térmicos multicamadas feitos de metais refletivos (como molibdênio) ou placas de isolamento rígido de grafite especializadas projetadas para bloquear o calor radiante.

Resfriamento de Componentes

Em um forno de ar, componentes como conexões elétricas e bobinas de indução são resfriados pelo ar circundante. Em um vácuo, não há ar para resfriamento. Portanto, os componentes críticos em um forno a vácuo devem ser ativamente resfriados a água, adicionando complexidade e custo ao sistema.

Pureza do Processo

A principal vantagem de um vácuo ou atmosfera protetora é a prevenção de oxidação e outras reações superficiais. Para metais reativos como o titânio ou para aplicações de brasagem de alta pureza e implantes médicos, este ambiente não reativo é inegociável.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina qual ambiente térmico é apropriado.

- Se o seu foco principal é a pureza do processo e a prevenção da oxidação: Um forno a vácuo é essencial. Ele fornece o ambiente mais limpo possível para materiais sensíveis e aplicações como brasagem ou fabricação de dispositivos médicos.

- Se o seu foco principal é o aquecimento econômico e uniforme de materiais não reativos: Um forno de ar, especialmente um com convecção forçada, é muitas vezes a escolha mais eficiente e econômica para tratamentos térmicos gerais, revenimento e cura.

- Se o seu foco principal é o controle preciso sobre ciclos térmicos complexos: Um forno a vácuo com capacidade de têmpera rápida a gás oferece controle incomparável. Ele permite aquecimento radiante puro seguido por resfriamento rápido assistido por convecção em um único ciclo controlado.

Em última análise, escolher o forno correto significa adequar a física da transferência de calor ao resultado metalúrgico ou químico específico que você precisa alcançar.

Tabela Resumo:

| Aspecto | Forno a Vácuo/Atmosfera Protetora | Forno de Ar |

|---|---|---|

| Transferência de Calor Primária | Radiação | Condução, Convecção, Radiação |

| Uniformidade de Temperatura | Requer design cuidadoso para evitar sombreamento | Mais fácil de alcançar com circulação de ar |

| Pureza do Processo | Alta (previne oxidação) | Baixa (o ar pode causar reações) |

| Método de Resfriamento | Resfriamento ativo a água | Resfriado a ar |

| Casos de Uso Ideais | Brasagem de alta pureza, metais reativos | Tratamento térmico geral, revenimento |

Otimize seus processos térmicos com as avançadas soluções de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, aumentando a eficiência e a pureza. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais