Em sua essência, a tecnologia de fornos a vácuo oferece um ambiente excepcionalmente limpo, altamente controlável e repetível para o processamento térmico de materiais. Os principais benefícios são a prevenção de oxidação e contaminação, controle preciso sobre os ciclos de aquecimento e resfriamento, e a capacidade de alcançar propriedades de material uniformes que são muitas vezes impossíveis em um forno de atmosfera convencional. Isso resulta em qualidade superior do produto, redução de etapas de pós-processamento e resultados consistentes e confiáveis.

Embora frequentemente escolhido para prevenir a contaminação da superfície, o verdadeiro poder de um forno a vácuo é sua capacidade de alterar e controlar fundamentalmente as propriedades metalúrgicas de um material. Ele transforma o tratamento térmico de um processo em massa em uma ferramenta de engenharia precisa para a criação de componentes de alto valor e missão crítica.

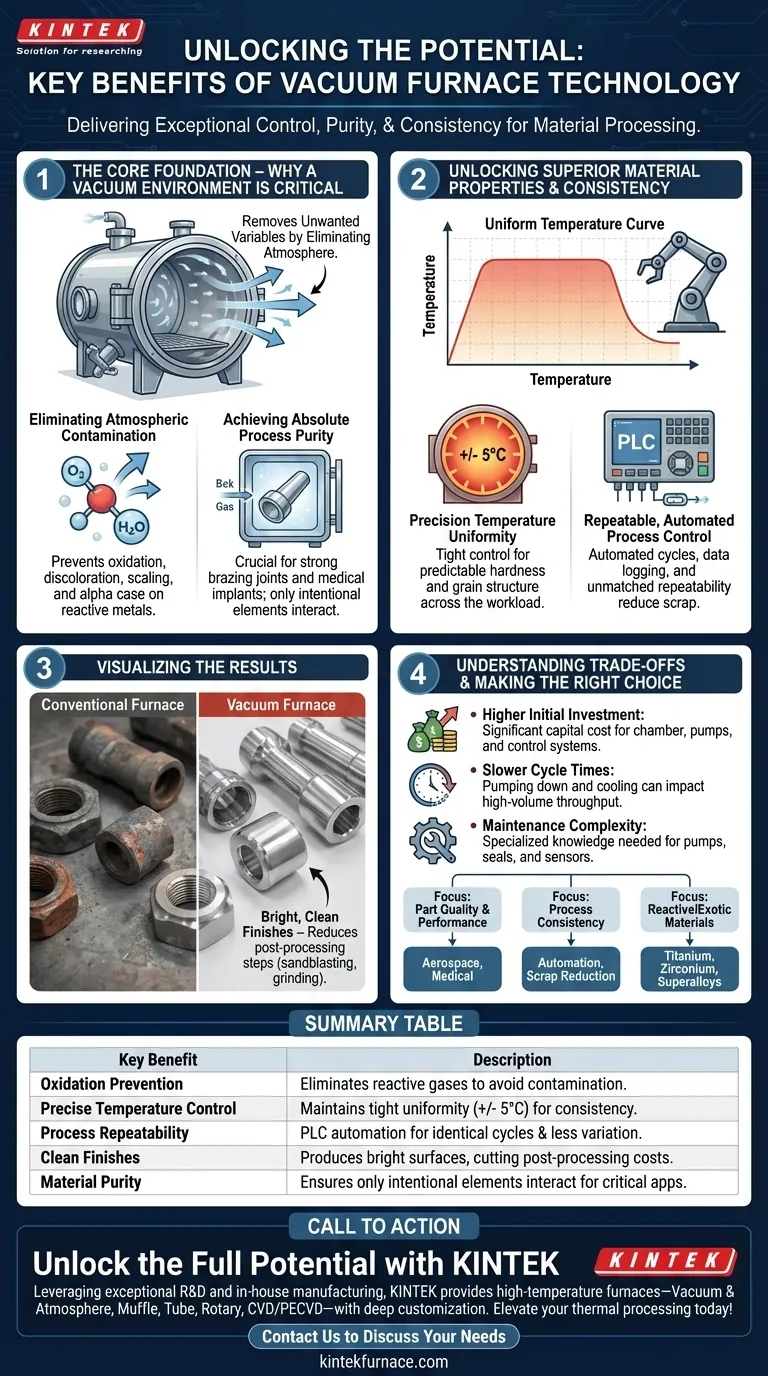

A Base: Por que um Ambiente a Vácuo é Crítico

Um forno a vácuo opera com um princípio simples, mas poderoso: remover a atmosfera remove variáveis indesejadas. Isso cria um ambiente imaculado que é a base para todos os benefícios subsequentes.

Eliminando a Contaminação Atmosférica

Ao remover o ar, um forno a vácuo elimina oxigênio, vapor de água e outros gases reativos. Esta é a função mais importante.

Sem esses gases, a oxidação e outras reações superficiais prejudiciais simplesmente não podem ocorrer. Isso previne descoloração, incrustação e a formação de uma "camada alfa" indesejável em metais reativos como o titânio.

Alcançando Puraza Absoluta do Processo

O ambiente a vácuo garante que os únicos elementos interagindo com a peça são aqueles que você intencionalmente introduz, como um gás de preenchimento específico como nitrogênio ou argônio.

Esse nível de pureza é essencial para processos como a brasagem, onde uma superfície limpa é inegociável para alcançar uma junta forte e livre de vazios, ou para implantes médicos, onde a contaminação da superfície é inaceitável.

Desbloqueando Propriedades e Consistência Superiores do Material

Com um ambiente puro estabelecido, os sistemas de controle avançados do forno podem produzir materiais com qualidade e repetibilidade excepcionais.

Uniformidade de Temperatura de Precisão

Fornos a vácuo modernos oferecem controle de temperatura extremamente rigoroso, muitas vezes com uma uniformidade de +/- 5°C em toda a carga de trabalho.

Isso garante que cada peça no lote, independentemente de sua posição, experimente exatamente o mesmo ciclo térmico. Essa uniformidade é crítica para dureza, estrutura de grão e alívio de tensões previsíveis.

Controle de Processo Repetível e Automatizado

Os fornos a vácuo são gerenciados por Controladores Lógicos Programáveis (CLPs) que automatizam todo o ciclo de tratamento.

Os operadores podem programar rampas de aquecimento precisas, tempos de patamar, níveis de vácuo e sequências controladas de resfriamento ou têmpera a gás. Cada ciclo é executado identicamente e registrado com extenso registro de dados, garantindo repetibilidade inigualável do processo de lote para lote.

Acabamentos Brilhantes e Limpos

Um resultado direto da prevenção da oxidação é que as peças emergem do forno com um acabamento superficial brilhante e limpo.

Isso frequentemente elimina a necessidade de operações secundárias caras e demoradas como jateamento, limpeza química ou esmerilhamento, reduzindo os custos gerais de produção e os prazos de entrega.

Entendendo as Compensações

Embora poderosa, a tecnologia de fornos a vácuo não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas demandas específicas.

Maior Investimento Inicial

Fornos a vácuo representam um investimento de capital significativo em comparação com seus equivalentes atmosféricos. O custo inclui a câmara do forno, sistemas de bombeamento sofisticados e instrumentação de controle avançada.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo (bombeamento) e depois resfriar a carga pode levar mais tempo do que em um forno atmosférico. Isso pode impactar o rendimento geral, uma consideração chave para a produção de alto volume.

Complexidade da Manutenção

Os sistemas que criam e medem o vácuo – incluindo bombas, vedações, válvulas e sensores – exigem conhecimento especializado para manutenção de rotina e solução de problemas para garantir o desempenho máximo.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de um forno a vácuo requer o alinhamento de suas capacidades com seus objetivos de fabricação específicos.

- Se o seu foco principal é a qualidade e o desempenho da peça: Um forno a vácuo é a escolha superior para criar componentes com ótima resistência, vida útil à fadiga e pureza, especialmente para indústrias exigentes como aeroespacial ou médica.

- Se o seu foco principal é a consistência e repetibilidade do processo: A automação e o registro de dados inerentes aos fornos a vácuo fornecem um nível inigualável de controle, reduzindo drasticamente a variação do processo e as taxas de refugo.

- Se o seu foco principal é o processamento de materiais reativos ou exóticos: Para metais como titânio, zircônio ou certas superligas, um ambiente a vácuo não é apenas benéfico – é um requisito absoluto.

Ao entender esses princípios, você pode determinar com confiança se um forno a vácuo é o investimento estratégico necessário para elevar suas capacidades de processamento de materiais.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Prevenção de Oxidação | Elimina oxigênio e gases reativos para evitar contaminação superficial e incrustação. |

| Controle Preciso de Temperatura | Mantém uniformidade rigorosa (ex: +/- 5°C) para propriedades consistentes do material. |

| Repetibilidade do Processo | Usa automação CLP para ciclos idênticos, reduzindo variação e taxas de refugo. |

| Acabamentos Limpos | Produz superfícies brilhantes, cortando custos de pós-processamento como jateamento. |

| Pureza do Material | Garante que apenas elementos intencionais interagem, vital para brasagem e implantes médicos. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos a vácuo da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos fornos de alta temperatura – incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD – com forte personalização profunda para atender às suas necessidades experimentais únicas. Aumente a qualidade, consistência e eficiência em indústrias como aeroespacial e médica. Entre em contato conosco hoje para discutir como podemos elevar suas capacidades de processamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais