No processamento de wafers semicondutores, os fornos a vácuo são essenciais para tratamentos térmicos que reparam e purificam wafers de silício. Eles fornecem um ambiente ultra-limpo e de alta temperatura necessário para etapas críticas de fabricação. Processos chave como recozimento (annealing) e gettering são realizados nestes fornos para reduzir defeitos cristalinos e remover impurezas em nível atômico, melhorando diretamente o desempenho elétrico e a confiabilidade dos microchips finais.

O desafio central na fabricação de semicondutores é alcançar pureza quase perfeita e integridade estrutural no cristal de silício. Um forno a vácuo resolve isso removendo os gases atmosféricos — especialmente o oxigênio — que, de outra forma, contaminariam o wafer e criariam defeitos que matam o desempenho nas altas temperaturas exigidas para o processamento.

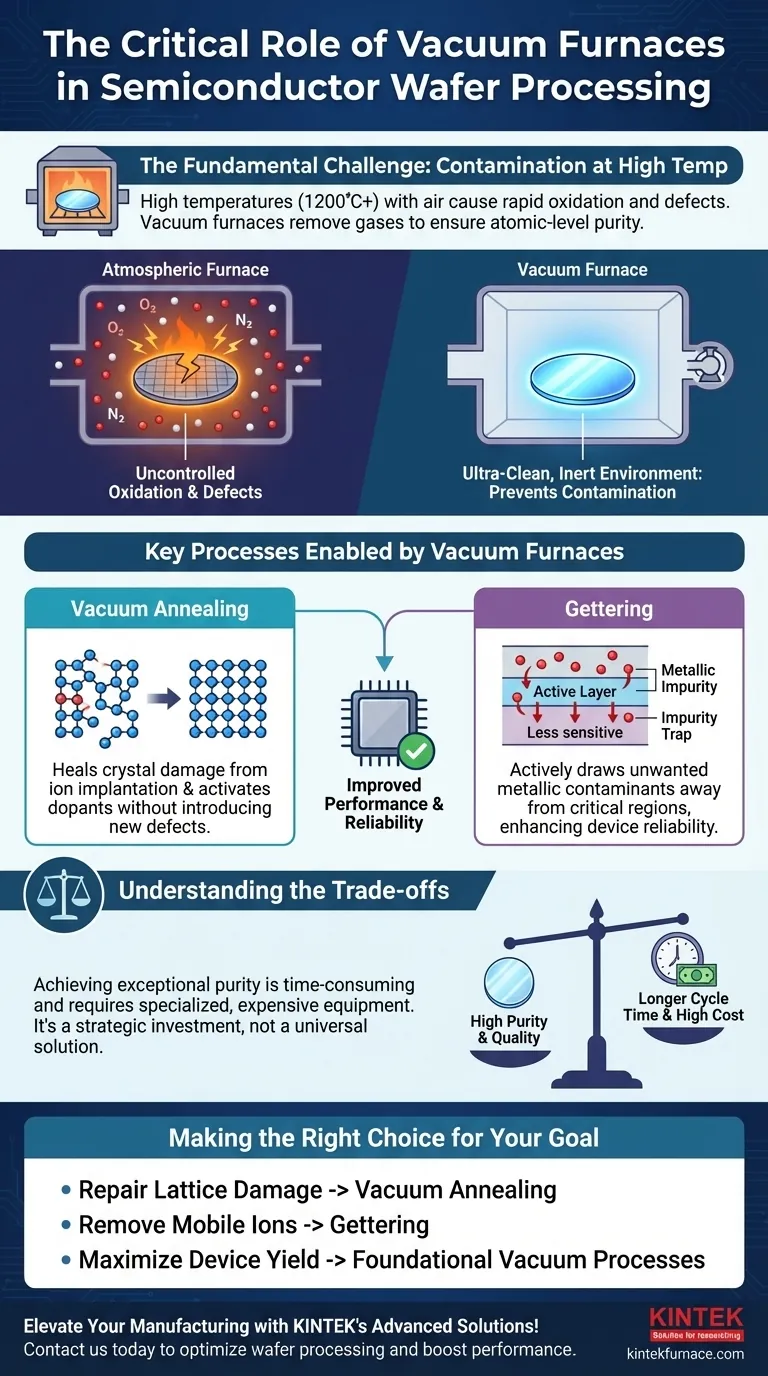

O Problema Fundamental: Contaminação em Altas Temperaturas

Para entender o papel de um forno a vácuo, você deve primeiro entender o principal inimigo na fabricação de semicondutores: a contaminação indesejada.

Por Que o Vácuo é Inegociável

Um forno industrial padrão aquece materiais na presença de ar, que é composto por nitrogênio, oxigênio e outros gases residuais.

Nas altas temperaturas usadas no processamento de wafers, tipicamente acima de 1200°C, o oxigênio se torna altamente reativo. Ele se ligará agressivamente ao wafer de silício, um processo chamado oxidação.

Embora alguma oxidação controlada seja necessária, a oxidação descontrolada cria defeitos e contamina o silício. Um forno a vácuo previne isso usando bombas para remover o ar de sua câmara, criando um ambiente hermético e controlado, livre de gases reativos.

O Objetivo: Pureza em Nível Atômico

Dispositivos semicondutores funcionam controlando precisamente o fluxo de elétrons através de uma rede cristalina de silício quase perfeita.

Este controle é alcançado introduzindo intencionalmente quantidades minúsculas e específicas de impurezas, conhecidas como dopantes. Qualquer outra impureza não intencional ou defeito estrutural no cristal pode interromper este fluxo de elétrons, causando falha no dispositivo.

Um forno a vácuo fornece o ambiente imaculado necessário para realizar tratamentos térmicos sem introduzir esses contaminantes indesejados, garantindo que a pureza e a integridade estrutural do wafer sejam mantidas.

Processos Chave Possibilitados por Fornos a Vácuo

O ambiente limpo e controlado de um forno a vácuo não é apenas uma salvaguarda passiva; ele possibilita ativamente processos críticos de restauração e purificação.

Recozimento a Vácuo (Vacuum Annealing): Curando a Estrutura Cristalina

Etapas de fabricação como a implantação iônica, onde dopantes são disparados no wafer, causam danos significativos à rede cristalina do silício.

O recozimento a vácuo é um processo onde o wafer é aquecido a altas temperaturas. Isso fornece aos átomos de silício deslocados a energia térmica necessária para voltarem às suas posições corretas, efetivamente "curando" a estrutura cristalina e ativando eletricamente os dopantes.

Realizar esta etapa no vácuo é fundamental. Isso garante que, enquanto o cristal está sendo reparado, novos defeitos não sejam criados por oxidação ou contaminação.

Gettering: Removendo Ativamente Impurezas

Mesmo com extremo cuidado, impurezas metálicas microscópicas (como ferro ou cobre) podem chegar ao wafer. Esses íons móveis são devastadores para o desempenho do dispositivo.

Gettering é um processo térmico que utiliza o forno a vácuo para atrair esses contaminantes indesejados para longe das regiões ativas e críticas do wafer e aprisioná-los em uma área menos sensível. Funciona como uma etapa final de purificação de alta potência para aumentar a qualidade do wafer e o rendimento do dispositivo.

Entendendo as Compensações

Embora indispensáveis, os fornos a vácuo são uma ferramenta específica com compensações inerentes que os engenheiros devem gerenciar.

Tempo de Ciclo vs. Pureza

Fornos a vácuo não são rápidos. Atingir um alto vácuo, aquecer a câmara, manter a temperatura e resfriar é um processo demorado.

Isso cria uma compensação entre pureza e produtividade (throughput). Embora os resultados sejam excepcionalmente limpos, o tempo de ciclo pode ser um gargalo em uma linha de produção de alto volume em comparação com processos térmicos baseados em atmosfera mais rápidos.

Custo e Complexidade

Estas são máquinas altamente especializadas e caras. Elas exigem infraestrutura significativa para bombas de vácuo potentes, linhas de gás de alta pureza e sistemas de controle sofisticados.

Os custos operacionais e de manutenção são substanciais, representando um grande investimento de capital dedicado a alcançar os mais altos níveis de pureza do material.

Não é uma Solução Universal

Fornos a vácuo não são usados para todas as etapas térmicas. Certos processos, como o crescimento deliberado de uma camada de dióxido de silício de alta qualidade, utilizam intencionalmente um forno preenchido com oxigênio puro.

A escolha do forno — a vácuo, atmosférico ou um ambiente de gás controlado específico — é ditada inteiramente pelo objetivo preciso da etapa de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno a vácuo está diretamente ligado à necessidade de um ambiente térmico inerte que previna reações indesejadas.

- Se o seu foco principal é reparar danos na rede cristalina e ativar dopantes: Você dependerá do recozimento a vácuo para fornecer um ambiente limpo e de alta temperatura sem introduzir novos contaminantes.

- Se o seu foco principal é remover íons metálicos móveis: Você usará um processo de gettering dentro de um forno a vácuo para atrair essas impurezas para longe das camadas críticas do dispositivo, aumentando a confiabilidade.

- Se o seu foco principal é garantir o rendimento e o desempenho máximos do dispositivo: Usar um forno a vácuo para etapas chave é fundamental, pois minimiza diretamente a contaminação por óxido e metais que leva à falha do dispositivo.

Em última análise, dominar o ambiente do forno a vácuo é um pré-requisito para produzir os dispositivos semicondutores de alto desempenho e confiáveis que alimentam a eletrônica moderna.

Tabela Resumo:

| Processo | Finalidade | Benefício Principal |

|---|---|---|

| Recozimento a Vácuo | Repara danos cristalinos da implantação iônica | Ativa dopantes e repara a rede de silício sem contaminação |

| Gettering | Remove impurezas metálicas | Melhora o rendimento e a confiabilidade do dispositivo ao purificar wafers |

| Uso Geral | Fornece ambiente ultra-limpo e de alta temperatura | Previne oxidação e contaminação para desempenho elétrico superior |

Eleve sua fabricação de semicondutores com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, adaptados para tratamentos térmicos precisos. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, entregando alta pureza e confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processamento de wafers e aumentar o desempenho do dispositivo!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo