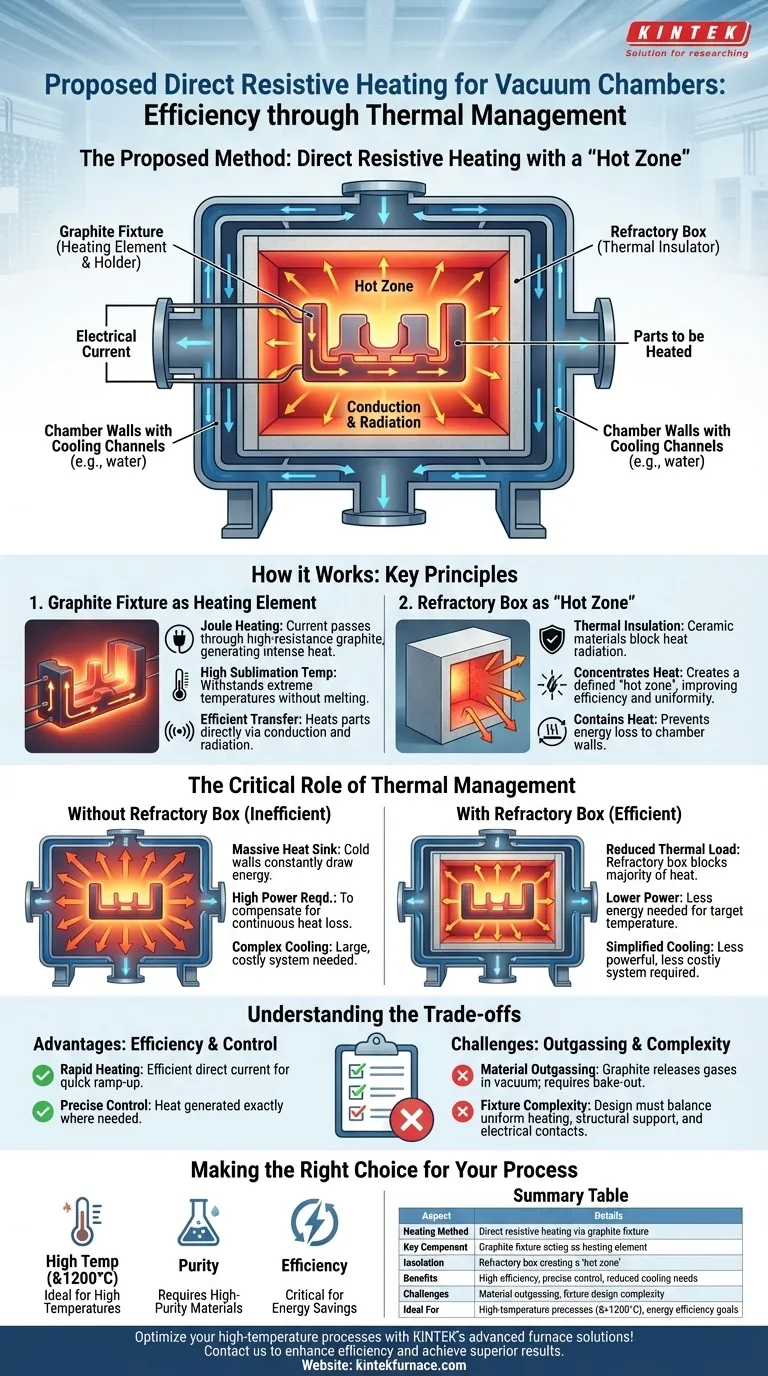

O método de aquecimento proposto para a câmara de vácuo é uma forma de aquecimento resistivo direto. Ele funciona passando uma corrente elétrica controlada através de um acessório de grafite especialmente projetado, que aquece as peças que ele está segurando, enquanto uma caixa de material refratário é usada para conter o calor e proteger a câmara.

Essa abordagem utiliza o próprio acessório de grafite como elemento de aquecimento, criando uma "zona quente" altamente eficiente e localizada. O principal desafio então se torna gerenciar esse calor intenso para proteger a câmara de vácuo circundante.

Como Este Sistema de Aquecimento Funciona

Este método combina dois princípios-chave: aquecimento direto da peça de trabalho e isolamento térmico para gerenciar a energia resultante. É um projeto comum e eficaz para fornos a vácuo de alta temperatura.

O Acessório de Grafite como Elemento de Aquecimento

A fonte de calor do sistema é o acessório de grafite. O grafite é selecionado por suas propriedades únicas: possui alta resistência elétrica e uma temperatura de sublimação extremamente alta, permitindo que fique muito quente sem derreter.

Quando uma alta corrente elétrica passa por ele, a resistência interna do acessório faz com que ele aqueça rapidamente. Este fenômeno é conhecido como aquecimento Joule.

Como as peças processadas estão em contato direto ou em proximidade com este acessório quente, o calor é transferido para elas eficientemente por condução e radiação.

A Caixa Refratária como uma "Zona Quente"

Para evitar que esse calor intenso se irradie por toda a câmara de vácuo, uma caixa é construída ao redor do acessório usando materiais refratários. Estes são cerâmicas projetadas para suportar temperaturas extremas e atuar como excelentes isolantes térmicos.

Essa caixa cria uma "zona quente" definida. Seu propósito é duplo: concentra a energia térmica nas peças, melhorando a eficiência do aquecimento e a uniformidade da temperatura, e contém o calor, impedindo que ele alcance as paredes da câmara.

Ao isolar a zona quente, a potência geral necessária para atingir uma temperatura-alvo é significativamente reduzida.

O Papel Crítico do Gerenciamento Térmico

O principal benefício deste projeto é seu impacto no restante do sistema de vácuo, especificamente nas paredes da câmara e no aparelho de resfriamento.

Isolamento do Calor

Sem a caixa refratária, o elemento de grafite irradiaria calor em todas as direções. As paredes frias da câmara de vácuo atuariam como um enorme dissipador de calor, retirando constantemente energia do processo.

Isso exigiria uma fonte de alimentação muito maior para compensar a perda contínua de calor, tornando o processo altamente ineficiente.

Redução dos Requisitos de Resfriamento da Parede

As paredes da câmara de vácuo devem ser mantidas frias para manter sua integridade estrutural e garantir que as vedações a vácuo (como O-rings) não falhem. Isso é tipicamente feito circulando um refrigerante, como água, através de canais nas paredes da câmara.

Ao usar a caixa refratária para bloquear a maior parte do calor radiante, a carga térmica nas paredes da câmara é drasticamente reduzida. Isso significa que um sistema de resfriamento menos potente, menos complexo e menos dispendioso é necessário para manter temperaturas operacionais seguras.

Compreendendo as Trocas

Embora eficaz, este método de aquecimento apresenta considerações de projeto específicas e desafios potenciais que devem ser gerenciados.

Vantagem: Eficiência e Controle

Passar corrente diretamente através do elemento de aquecimento é uma maneira muito eficiente de gerar calor. Permite um rápido aumento de temperatura e controle preciso, pois o calor é gerado exatamente onde é necessário.

Desafio: Desgaseificação do Material

O grafite, especialmente certos graus, pode liberar gases retidos (desgaseificação) quando aquecido a vácuo. Isso pode contaminar o ambiente de vácuo e interferir em processos sensíveis.

A seleção adequada do material e um ciclo de "cozimento" pré-processo são frequentemente necessários para remover esses compostos voláteis e garantir um ambiente operacional limpo.

Desafio: Complexidade do Acessório

Projetar o acessório de grafite não é trivial. Ele deve ser moldado para aquecer as peças uniformemente, fornecer suporte mecânico estável em altas temperaturas e lidar com a significativa corrente elétrica sem falhar. Os pontos de contato elétrico são uma característica de design crítica.

Fazendo a Escolha Certa para o Seu Processo

A adequação deste método depende inteiramente dos seus objetivos de processo específicos.

- Se o seu foco principal é atingir temperaturas muito altas (>1200°C): Este método de aquecimento resistivo é uma excelente escolha devido à sua eficiência e às capacidades de alta temperatura do grafite.

- Se o seu foco principal é a pureza do processo e evitar a contaminação: Preste muita atenção na seleção de um grau de grafite e material refratário de alta pureza e baixa desgaseificação.

- Se o seu foco principal é a eficiência energética e o custo operacional: O uso de uma zona quente refratária bem projetada é crítico para minimizar o consumo de energia e a carga nos seus sistemas de resfriamento.

Em última análise, este projeto representa uma solução de engenharia que equilibra o poder de aquecimento direto com um gerenciamento térmico inteligente.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Método de Aquecimento | Aquecimento resistivo direto via acessório de grafite |

| Componente Chave | Acessório de grafite atuando como elemento de aquecimento |

| Isolamento | Caixa refratária criando uma 'zona quente' |

| Benefícios | Alta eficiência, controle preciso, necessidades de resfriamento reduzidas |

| Desafios | Desgaseificação do material, complexidade do design do acessório |

| Ideal Para | Processos de alta temperatura (>1200°C), objetivos de eficiência energética |

Otimize seus processos de alta temperatura com as soluções avançadas de forno da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e alcançar resultados superiores em suas aplicações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura